电推力器气路高电压绝缘技术研究

电推力器工作时,氙气供气管路上必须设置气路电绝缘器抑制因低气压放电引起的击穿,以确保电推力器正常工作,并避免卫星结构带电。通过气路电绝缘器工况分析,在帕邢放电原理基础上,对提出的几种气路电绝缘器结构方案开展了对比分析。考虑空间应用环境、高可靠和小型轻质化要求,并结合工作电压等条件,重点对多级电压分割绝缘结构进行了设计分析。对不同级数的气路电绝缘器结构样件进行了试验验证。结果表明该设计结构能够满足当前电推力器气路电绝缘要求。该研究成果可推广应用于更高工作电压和更大气体流率的气路电绝缘器结构设计。

电推力器由于其比冲高、冲量精确可控、实时性好等特点多用于航天器位置保持、轨道控制、深空探测主推进等领域。电推力器工作时,其内部的气路管道与推进剂供给单元之间必须采取电隔离措施,以避免管内稀薄气体放电击穿导通致使推力器的高电压( 300 ~2000 V DC) 直接加到卫星结构地上。国外的电推力器均采用了不同结构的气路电绝缘器实现气路电隔离。美国的XIPS-25 和NSTAR-30 离子推力器采用了多级分割结构的气路电绝缘器,美国的NEXT 计划的40 cm 离子推力器采用了微小球形氧化铝陶瓷颗粒填充的多孔结构气路电绝缘器。

对于电推力器供气管路内部的放电,符合帕邢放电条件。在真空环境中工作的电推力器,相邻电极间防止气体放电的工作点一般设计在帕邢曲线左支线上,即气压越低或电极间距离越小,放电击穿电压越高。根据该设计原则,结合推力器具体结构,论文针对性的开展了几种气路电绝缘技术方案的研究。在设计中采用不同的通道直径、极间距和级数进行性能对比研究,实现了优化设计。最后,通过试验件的试验验证了设计的有效性。

1、气路电绝缘器工况分析

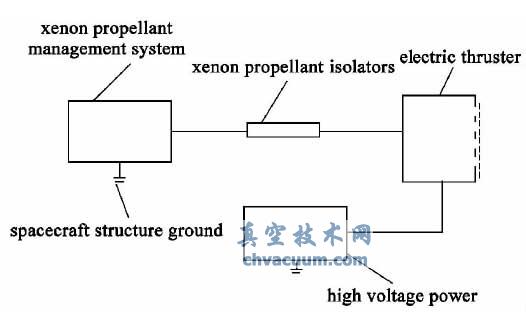

电推进系统在星上工作时,贮供子系统的结构地与星结构地同电位,见图1。如果在贮供子系统与电推力器之间不采取高压绝缘隔离措施,电推力器的高电压将直接加到卫星结构上,造成极大的危害,如推力器不能正常工作、高压电源短路损坏、系统各推力器间互相影响、改变星体上的公共电位,甚至造成整星瘫痪。

如图1 所示,按照一般情况,推进剂贮供子系统与电推力器之间采用带隔离绝缘的金属管路就可以既保证供气的畅通,又不致使电推力器电极上的高电压直接加到卫星结构地上。然而,电推力器供气管路中的氙气压力一般在102 ~103 Pa 量级,属于稀薄气体。稀薄气体在遇热、光、空间电磁辐射时,其中的电子与推进剂气体分子发生碰撞,容易发生电离击穿导致绝缘失效。推力器工作时,气路电绝缘器温度大约在150 ~250℃范围。上述这些工况均与气路绝缘性能的设计直接相关。

图1 气路电绝缘器工作原理图

一般来说,气路电绝缘器绝缘失效方式有两种,一是陶瓷绝缘体表面污染导致结构绝缘失效而发生电导通,二是气路管道稀薄气体放电击穿使气体变成导体致使绝缘失效。因此,有必要研究设计一种特殊的结构,保证在工作电压、工作温度和不同流量推进剂条件下,既不发生结构绝缘失效,又能有效抑制外界原因诱发的内部气体电离击穿。

4、试验验证

根据其工作原理,在结构一定的条件下,气路电绝缘器击穿电压是内部氙气压力的函数。尽管在物理学上帕邢气体放电规律已经比较清楚,但是对于特定用途的气路电绝缘器来说,其性能与绝缘器设计结构的关系比较复杂,因此通过内部不同几何尺寸设计并通过试验对比研究的方法,是验证该结构绝缘器帕邢气体放电特性和优化设计的最有效途径。

针对不同级数的电压分割式绝缘器设计结构进行了试验。如图6 试验结果表明,在0 ~10 mL/min流率区间, 10 级、15 级、20 级和25 级分段绝缘器最低击穿电压分别为27004,4000,6000 和8000 VDC。试验表明,该结构气路电绝缘器工作在帕邢曲线左支。在流率不变的条件下增大绝缘器气体通道直径或增加级数都会使绝缘能力提高( 即最低击穿电压增大);或者工作流率增大时,也可通过增大绝缘器气体通道直径或增加级数保证绝缘能力不下降。这就为不同工作电压和不同流率要求的气路电绝缘器设计提供了试验依据。

图6 不同级数气路电绝缘器绝缘性能

5、结论

根据帕邢放电规律,提出了几种电推力器供气管道的气路电绝缘结构,并对不同的结构进行了对比分析。通过优选确定了无磁场多级电压分割式气路电绝缘器结构。该气路电绝缘器结构紧凑、重量轻,绝缘能力完全满足目前应用的电推力器要求。并对不同级数的气路电绝缘器设计结构进行了试验验证,试验表明了设计的合理性。该研究成果可推广应用于更高工作电压和更大气体流率的气路电绝缘器结构设计。