真空脱气装置抽气系统阻降过大分析研究

分析了造成真空脱气装置抽气系统阻降过大的可能性原因,建立了适用于工程设计的计算模型,计算得出气体冷却器是造成阻降过大的主要原因,计算结果与真空计实测值接近。提出了新的改进办法,如增加冷却器通导面积,调整列管排布结构。最后给出了一种新型的冷却器设计方案,使系统阻降由200 Pa 降至21 Pa,工作真空度达到67 Pa 以上,终点[H]由2.2 ppm 降至1.4 ppm,满足冶金工艺要求。该文对未来真空脱气设备工程应用具有一定的指导意义。

真空脱气(Vacuum Degassing,简称VD )是钢液炉外精炼的重要手段之一,是指在一定的真空环境下,脱除钢液中的有害气体,如H 和O,并将N 含量降至较低范围,对钢铁企业生产优质的合金钢具有重要的作用。终点[H]含量是VD 设备性能的主要考核指标,为了满足特殊钢种的要求,一般要求处理后钢液[H]含量≤2 ppm。为了获得较好的脱氢率,根据溶解度和真空度服从二次方根定律的关系,工作真空度需高于67 Pa,也就是说,只有在真空罐内压强低于67 Pa 的状态下,脱氢、脱氧目标才能达到。

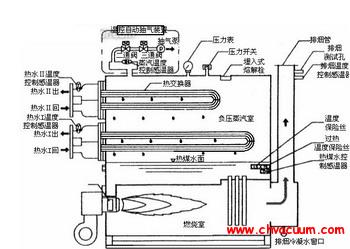

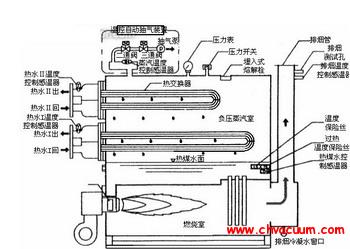

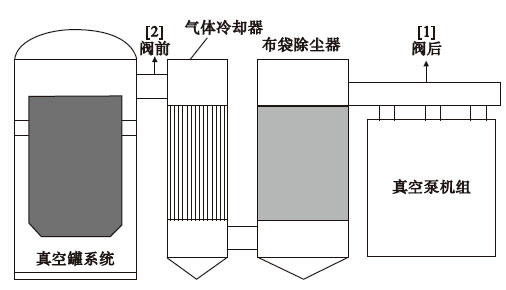

本文所研究的对象为国内某用户新建的VD真空脱气装置。相比于传统设备而言,采用了无油机械泵机组,维护成本低,更加经济、节能、环保。设备主要由以下部分组成:机械泵系统、除尘系统和真空罐系统,如图1 所示。机械泵机组由螺杆泵和罗茨泵组成,除尘系统由气体冷却器及布袋除尘器构成,真空罐系统包含真空罐体、罐盖及罐盖车。为了监测真空度,在整个抽气管路上设定了两个真空度测量点,一个靠近真空泵机组进气口,即测量点1(后简称阀后),用于测量真空泵入口真空度,另外一个靠近真空罐系统,即测量点2(后简称阀前),用于测量真空罐内真空度。该设备在调试期间,真空计显示阀后真空度为30 Pa,阀前真空度为210 Pa,系统阻降较大,阀前达不到67 Pa 的工作真空度,导致设备无法有效地脱除H,O,N 等有害气体,导致处理后的钢种达不到要求。因此真空技术网(http://www.jnannai.com/)认为找出阻降产生的原因并降低阻降,使阀前真空度达到67 Pa 以上,就十分迫切和必要。

图1 真空脱气设备原理图

1、原因分析

真空脱气设备原理图如图1 所示,阀前、阀后测量点的中间部分由气体冷却器、布袋除尘器及中间管道共同构成。因此阻降过大的原因可能由以下3 种中的一种或共同作用产生:(1) 管道自身的流导损失大;(2) 布袋除尘器内的布袋阻降过大;(3)气体冷却器阻降过大。第一种猜测,由于设计选择的管道通径较大,且变径和转弯很少,计算得知工作状态下的压差损失小于10 Pa,不足以造成180 Pa 的阻降,

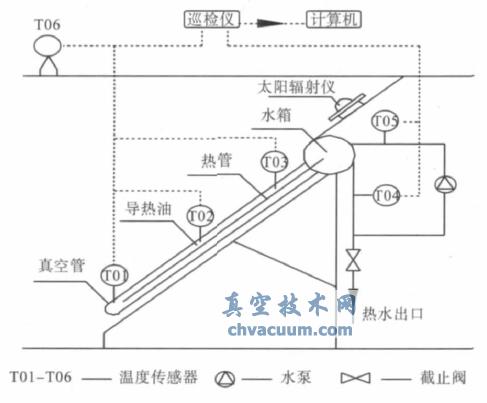

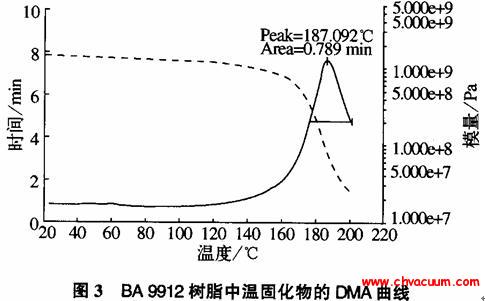

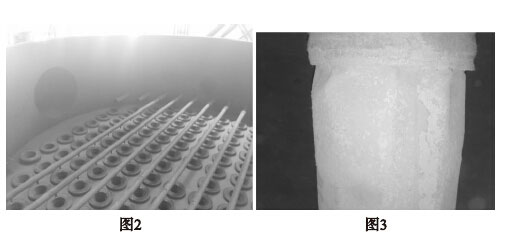

因此予以排除;第二种可能性,由于布袋除尘器内部排布有很多细长的布袋,如图2 所示。滤布的当量孔径约为10 μm,经多次使用后,粉尘粘附板结会造成布袋的透气阻力增大(如图3),引起布袋前后压差变大。由于布袋毛细孔排布不规则,难以建立透气量数学模型,通过计算得到阻降值有较大难度。采取的措施是:加大布袋规格,更换了部分布袋。观测出系统阻降有所变小,但效果不是很明显。因此,可以确认布袋除尘器也不是造成阻降过大的根本原因。

图2 布袋除尘器简图 图3 使用过后的布袋

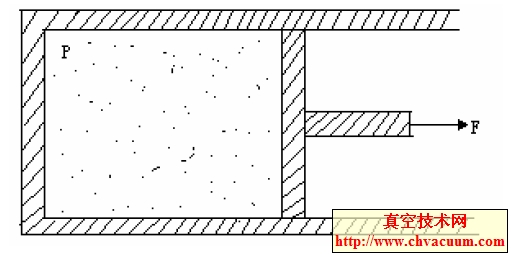

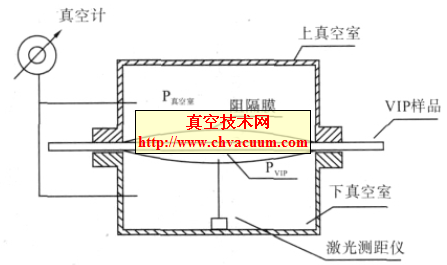

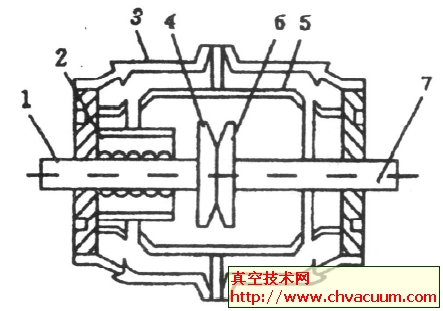

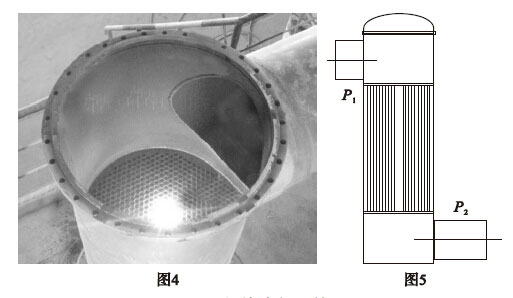

那么气体冷却器(后简称气冷器)是阻降过大的唯一可能。如图4 所示,该气冷器由内部多根列管并行排布构成,主要用于降低被抽废气温度,使经过气冷器后的气体温度低于布袋的自燃温度,起到保护布袋的作用。设计上采用被抽气体走管程,冷却水走壳程的方案。每根列管长度为5 m,上下两端各有一个法兰盘焊接在气冷器内壁上,列管固定在上下两个法兰盘上。为了计算出进气口和出气口的阻降,我们建立了一个适用于工程设计的计算模型,以验证冷却器是阻降大小,并为日后工程设计提供方便。

2、理论计算

2.1、模型建立

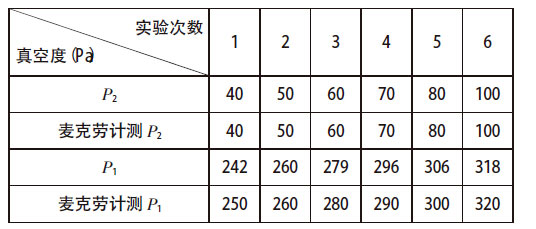

冷却器原理图如图5 所示,假设真空系统满足流量连续性方程,冷却器出口(靠近主泵口侧)的真空度为P2,冷却器入口(靠近真空罐侧)的真空度为P1,由于列管的阻降,必定有P1>P2,同时假定P2 已知,计算出P1。

图4 气体冷却器简图 图5 气体冷却器原理图

根据真空系统流量的连续性方程确定流量Q,同时计算出总的流导U,注意流导U 由列管流导、变径流导和缩孔流导组成,计算出来的流导需进行损耗系数ε 修正,得到实际流导U1,根据流量与流导之间的关系,进而计算出间的阻降。

2.2、计算结果及分析

根据上述模型,我们选择冷却器出口真空度P2 为40 Pa~100 Pa,依次计算冷却器入口的真空度P1,并与麦氏真空计实测值作对比,得到结果如表1 所示:

表1 不同的出口真空度P1 对应的入口真空度P2

从表中可以看出,冷却器的压差范围为202 Pa~218 Pa,与麦克劳真空计实测值210~220 Pa 非常接近,进一步证明了冷却器自身的阻降是造成大压差的主要原因。理论计算和实际测量的误差是由于ε1 选取及麦克劳真空计自身的测量误差造成。

3、改进措施

在保证设计的抽气量和工作真空度的要求下,我们对冷却器作了如下改进:

(1)增加气冷器通导面积,有效提高气冷器的流导,达到降低流阻的目的。

(2)调整列管排布结构,适当增加列管的数目,降低气冷器进、出气口压差,同时应综合考虑经济成本增加。

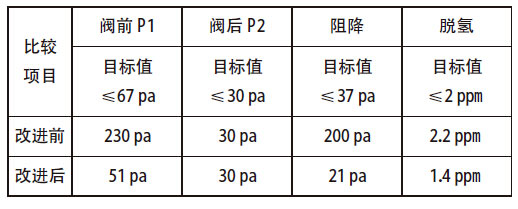

在上述改进措施的基础上,我们将冷却器直径调整到1 800 mm,列管数调整为400 根,对排布结构进行了优化。假定工作时P2 为30 Pa,表2 对比了改进前后真空系统阀前阀后真空度,系统阻降及脱氢指标,从表中可以很明确的看出:当阀后真空度同为30 Pa 时,改进后的设备阀前真空度P1 从230 Pa 降至51 Pa,保证了罐内67 Pa工作真空度, 同时系统阻降也从200 Pa 降至21 Pa,压差大为降低,终点[H]由2.2 ppm 降至1.4 ppm,效果显著,满足了工艺上的要求。

表2 改进前后系统真空度、阻降及脱氢指标对比

4、结论

本文通过分析真空脱气设备阻降过大的可能性原因,逐项排除推断冷却器是造成真空系统大阻降的主要原因,建立了一套数学模型,计算出冷却器的前后压差,得出了如下结论:

(1)计算得出气体冷却除尘器是造成大阻降的根本原因;

(2)通过增加气冷器通导面积、调整列管排布结构、适当增加列管数目等途径是有效减少系统阻降的方法;

(3)采用直径1800 mm,列管数目400根的新型冷却器使系统阻降由200 Pa 降低至21 Pa,罐内真空度由230 Pa 降低至51 Pa,脱氢指标由2.2 ppm 降至1.4 ppm,保证了该真空脱气设备达到正常的工艺要求。