真空速凝技术制备钕铁硼永磁体工艺的发展

本文从制造高性能钕铁硼永磁体的工艺和设备两个方面概述了真空速凝技术(SC)的发展历程以及目前的主流技术,提出了速凝工艺与先进的氢爆(HD)、气流磨(JM)、低氧操作工艺(LOP)相结合的理论和大容量、多功能速凝炉的研发将成为未来高性能钕铁硼永磁体技术与设备的发展方向。

二十一世纪初,中国钕铁硼产量占世界总产量达80%,成为世界第一稀土永磁大国[1~3]。众所周知,在烧结钕铁硼永磁材料研发和生产中,正确的合金成分设计和良好的铸锭微结构组织是获得高性能钕铁硼永磁材料的首要条件[4~8]。速凝技术的不断改进,创新和真空熔炼速凝设备的研制成功以及与其他先进工艺技术的结合,使钕铁硼永磁产品发生了质与量的飞跃,产品结构和档次得到迅速的提高。此外,速凝技术和速凝设备的国内推广与应用,有力地推动着中国钕铁硼永磁产业的发展。本文简述了真空速凝技术与速凝真空设备制造方面的发展历程,对有待提高和改进的问题表述了自己的见解。

真空速凝技术的发展历程

真空铸模技术

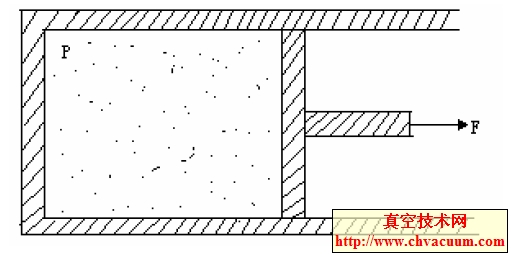

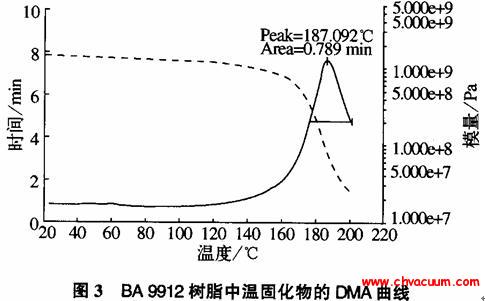

在高性能烧结Nd- Fe- B 磁体的成分设计中,首先必须考虑到磁体中应有约为3.0%的富Nd 相以保证足够高的矫顽力[9~12]。在保证有足够富Nd 相的前提下, 尽可能使磁体成分接近Nd2Fe14B 成分, 提高主相的比例。尽可能避免α- Fe、氧化物、碳化物等杂相的形成,确保富Nd相的比例适宜,分布均匀。根据金属凝固原理,提高冷却速率,使熔液在很大的过冷度下,γ- Fe 来不及形核,而直接生成Nd2Fe14B 主相, 是抑制α- Fe 析出最有效的方法。

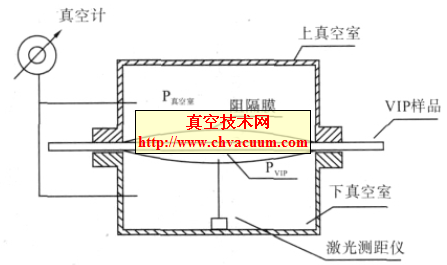

表1 给出了三种传统真空铸模技术的比较结果,可以看出,通过改变铸模材质,冷却铸模的几何尺寸,减少铸模厚度等方式可以使母合金的质量有所提高,受冷却方式的限制,浇铸10 mm厚度以下扁长或平板铸锭,技术难度大,铸模技术不能完全消除α- Fe 相,改进窗口较小。

目前,在HD+JM设备上较为领先的国家是日本和德国,但也不同程度都存在尾粉、大颗粒尾料、出粉困难、细粉未被回收和设计上的诸多问题,需进一步完善。国产的流化床对撞式气流粉碎机不能满足高性能钕铁硼磁体生产工艺要求,只有开发新的机型来满足这方面的需求。新型流化床对撞式气流粉碎机的总体设计思想应为实现磁粉的低氧化、微细化和均匀化三个目标。

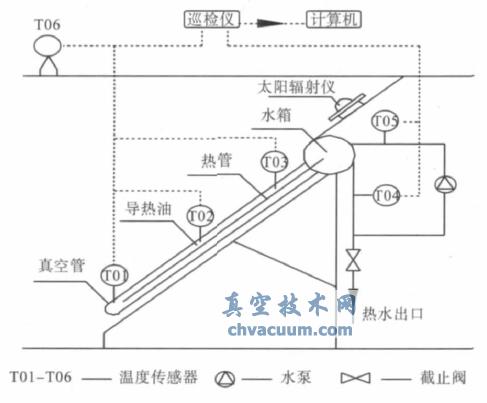

采用SC+HD+JM+LOP 工艺可基本实现绝大多数粉末颗粒为单晶体,并且每一个颗粒表面都有富钕相薄层,保证烧结过程完全是液相烧结。速凝铸片与氢爆碎,气流磨,低氧操作以及其它先进的工艺技术结合的速凝技术路线与其他生产高性能的钕铁硼永磁工艺相比较,是最合理、可行、能稳定批量生产的最佳工艺路线,可谓集三种技术:快淬、氢化和粉末冶金烧结工艺之大成。稀土是国家重要的不可再生资源。速凝技术能够更节约,合理的应用稀土资源,并把稀土资源的经济效益增值与利用率提高到新的水平,保护了国家资源。

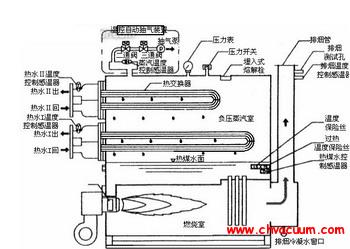

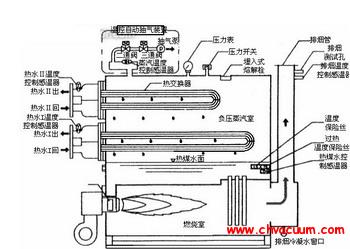

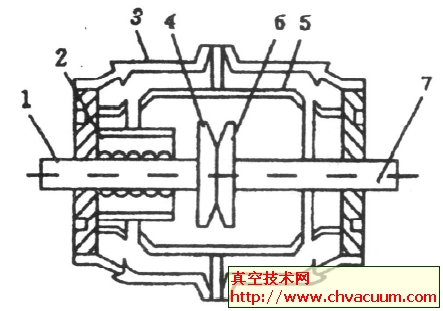

更大容量的真空熔炼速凝炉的开发与多功能速凝炉的研发成为真空速凝设备未来主要的研究方向。新型多功能的速凝炉设计目标为:转速0m/s~50 m/s,均匀可调,既能在102℃/s~104 ℃/s 的冷却速率下制取速凝铸片,生产烧结磁体,又能在大于104℃/s~106℃/s 高的冷却速率下生产快淬薄片,制取快淬磁粉做粘结磁体。