杆状氧化铍表面金刚石薄膜的生长

利用一种新型线形微波等离子体源以甲烷和氢气为反应气体在135 mm × 1 mm × 0.5 mm 杆状氧化铍表面沉积金刚石膜。研究了氧化铍基底预处理对金刚石形核密度和膜的连续性,以及基底温度对金刚石质量的影响。通过扫描电镜、拉曼光谱对沉积的金刚石膜表面形貌以及质量进行表征。实验结果表明:600#砂纸与金刚石粉混合预处理可以大大提高氧化铍表面金刚石的形核密度,得到连续性较好的金刚石薄膜;同时,基底温度不仅影响着金刚石膜的表面形貌,也影响着金刚石膜的质量。基底温度较低时,金刚石膜在沉积过程中二次形核增强,非金刚石相含量较高;提高沉积温度后,等离子体中H 原子浓度增加,有利于金刚石质量的提高。

氧化铍陶瓷与其他陶瓷相比具有高热导率、高硬度、低的介电常数等优点,因此,在电子工业领域有着广泛的应用。但随着微电子行业的发展以及行波管技术的突破,氧化铍陶瓷的性能已无法满足电子行业的要求,成为阻碍微电子产品发展和进一步提升性能的重大障碍。金刚石具有优异的光学、力学、声学以及化学稳定性,同时具有高的热导率,是目前所发现各方面性能都很优异的材料之一。而氧化铍陶瓷具有六方纤锌矿结构,这就为金刚石膜在氧化铍表面沉积提供了可能性,目前,国内外已经利用热丝化学气相沉积(CVD) 装置在氧化铍表面进行了金刚石膜的沉积,用来提高氧化铍的热导率。

利用微波等离子体制备金刚石膜有很多优点,包括技术相对成熟,产生的等离子体稳定,沉积的金刚石膜质量较好,但是由于微波等离子体通常为球形,在利用微波等离子体化学气相沉积对较长杆状表面进行金刚石膜薄的沉积时,会受到了等离子体源形状与自身特点的局限。线形微波等离子体CVD 设备是利用微波能量促使中性气体产生一维均匀、稳定的等离子体装置,解决了在长杆状表面沉积金刚石薄膜的问题。在沉积过程中,真空技术网(http://www.jnannai.com/)认为基底预处理、生长温度、碳氢浓度以及功率都对着金刚石膜有着重要影响,其中基底预处理与生长温度不仅关系到形核以及等离子体的密度,同时决定着金刚石膜的形貌与质量,而氧化铍表面金刚石膜的形貌与质量直接影响氧化铍的性能,因此研究基体预处理对形核密度、温度对金刚石膜表面形貌以及质量的影响,对制备高质量氧化铍基金刚石膜的发展有重要的意义。

本文利用一种新型线形微波等离子源以CH4和H2为反应气体在杆状氧化铍陶瓷表面进行金刚石膜沉积,研究了基底预处理对金刚石形核密度和膜的连续性,以及基底温度对金刚石膜表面形貌和质量的影响。

1、实验

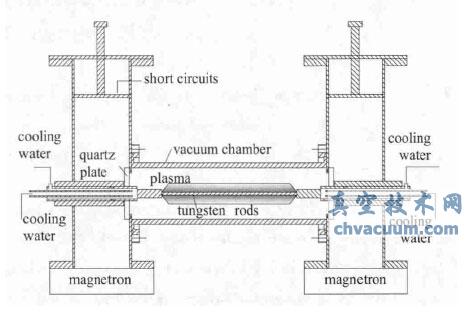

实验采用自主设计的线形微波等离子体源如图1 所示,装置主要由微波源、环形器、微波传输与转换系统、真空系统、水冷系统以及控制系统组成,两侧波导装有水冷中空铜棒作为同轴模式转化器,石英板与真空腔体用橡胶圈密封,磁控管产生的2.45GHz 微波通过环形器、三销钉后,经过波导和模式转换器由石英板馈入到钨杆与真空腔室壁构成的同轴波导反应腔里面,通过调节两磁控管的功率、气体压强以及短路活塞,可在腔体中心围绕钨杆表面激发产生等离子体,产生的等离子体长度取决于两侧微波源功率与反应腔结构。钨杆既作为同轴反应腔的内导体,也是长条状样品沉积薄膜时的样品架。

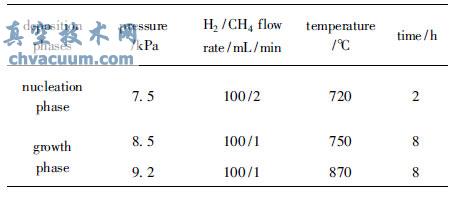

在本实验中,长条状氧化铍置于钨杆上,从而实现了在杆状氧化铍表面大面积均匀地沉积金刚石薄膜。规格为135 mm × 1 mm × 0.5 mm 的杆状氧化铍陶瓷作为实验基底,反应气体为CH4与H2混合气体,先将杆状氧化铍陶瓷进行预处理,以便探究预处理对金刚石形核密度以及膜连续性的影响,同时也可以提高金刚石膜与氧化铍基底的附着力,使膜不容易脱落。样品用600#砂纸与金刚石粉对氧化铍陶瓷表面进行研磨10 min,使氧化铍表面结构发生微变化,形成高低不平的微表面,而后将氧化铍陶瓷放入酒精中进行清洗,去除表面杂质,最终将处理完成的氧化铍烘干作为沉积金刚石膜的基底。金刚石膜沉积工艺参数如表1 所示。

图1 线形微波等离子体源装置结构图

表1 金刚石膜沉积工艺参数

2、结论

利用新型线形微波等离子体源在135mm × 1mm × 0.5mm 氧化铍陶瓷表面沉积出较好的金刚石膜,研究了预处理对形核密度和膜的连续性,基底温度对金刚石薄膜质量的影响。得出如下结论:

(1) 砂纸与金刚石粉混合对氧化铍表面进行研磨预处理可以大大提高金刚石的形核密度,并且可以得到连续性较好的金刚石膜;

(2) 氧化铍基底温度的升高,使得金刚石膜表面形貌发生变化,呈现( 111) 面晶型更加明显,晶面取向一致,金刚石晶粒较大;

(3) 等离子体中的氢原子浓度影响着金刚石膜的质量,温度升高增加了氢原子浓度,使得对非金刚石相刻蚀作用加强,提高金刚石膜质量,但金刚石表面也发生了刻蚀现象,这不利于高质量金刚石薄膜的制备。