直流磁控溅射法在玻璃基片上制备铝薄膜的工艺研究

金属薄膜作为重要的光电材料,由于其优异的光学性质和电学性质,在薄膜电路和微电子电路以及器件中被广泛应用。在所有的金属材料中,Al不但具有仅次于Au、Ag、Cu3种金属的良好导电性和导热性,而且具有良好的耐腐蚀性、吸音性及耐核辐射性等优良性质。纯度为99.999%的铝在20℃时的电阻率仅为2.6548 ×10- 8 Ω·M,铝表层能形成致密结构的Al2O3保护膜,具有良好的耐腐蚀性。故对Al薄膜的研究具有重要意义。

Al 膜的制备方法有多种,主要有真空蒸发法、离子束辅助沉积法及磁控溅射法等。磁控溅射具有低温、高速、膜与基片附着良好的特点,可制备内应力小且结构致密的Al薄膜。不同的应用环境对铝膜的性能提出了不同的要求,因此,要制备高质量且符合要求的Al薄膜需要选择最佳的工艺参数。作者采用了直流磁控溅射法在玻璃基片上制备了Al薄膜,研究主要工艺参数对Al膜的沉积速率、膜的结构和表面形貌的影响。

实验采用北京仪器厂生产的JPGD-1200型立式多靶磁控溅射仪,该设备具有8个单靶和1对孪生靶, 利用直流或射频电源可以镀制各种金属或者介质膜,并可制备多层膜。实验利用直流电源制备Al薄膜,所用的铝靶的纯度为99.99%,靶面尺寸为600 mm×120mm, 靶厚为17mm; 溅射气体为高纯Ar(99.999%),经D07-7A/ZM 型气体质量流量控制器后通入真空室, 流量由D08- 1D/ZM型流量显示仪显示, 真空室内Ar 气的压力由ZDR-2型中真空计显示。实验用基片材料为普通的浮法玻璃。

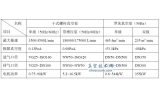

玻璃基片的清洗过程如下:首先用抛光机对玻璃表面进行抛光以除去表层的氧化物等,接着用丙酮和无水酒精分别超声清洗15min,最后用去离子水冲洗干净,放入氮气炉中烘干待用。镀膜前,对Al靶预溅射15min,以除去表面的污染物。溅射前的本底真空度优于1×10-3Pa。实验中选择的工艺参数范围为: Ar气流量固定为170sccm,直流溅射功率2000~3000W,溅射气压是0.3~0.9Pa,靶基距为80mm, 基片温度为130℃。

薄膜的厚度由美国Veeco公司的表面轮廓仪Dektak 6M测得,再由厚度与沉积时间的比值计算出沉积速率;薄膜的结构用荷兰的X-PertProMPP型X射线粉末衍射仪分析;薄膜的形貌用日本日立的S-3000N型扫描电子显微镜(SEM)表征。

结论

(1) 采用直流磁控溅射方法,以高纯Al为靶材,高纯Ar为溅射气体在玻璃衬底上成功地制备了铝薄膜。

(2) Al膜的沉积速率随着溅射功率的增大先几乎呈线性增大而后缓慢增大; 随着溅射气压的增大,沉积速率不断增大,在0.4Pa时达到最大值后,沉积速率随溅射气压的继续增大而减小。

(3) X射线衍射图谱表明,磁控溅射沉积的Al膜为多晶状态。

(4) 用扫描电子显微镜对薄膜进行表面形貌的观察,溅射气压为0.4Pa, 溅射功率为2600W时制备的Al膜较均匀致密。

其它相关文章: