行星周转镀膜装置设计

针对现有的蒸镀圆柱形腔体杜瓦镀膜工艺存在工艺繁琐、膜层不均匀等问题,设计了行星周转镀膜装置。该转台针对镀膜机内特殊环境特点,采用摩擦行星轮组设计,优选材料,优化结构,对标准件进行特殊处理,最终实现行星周转镀膜装置的无污染、重量轻、负载小、运转稳定、方便清洁、易于调整等要求。 真空技术网(http://www.jnannai.com/)认为该行星周转镀膜装置的使用,使圆柱形腔杜瓦在公转时实现自传,实现圆柱形腔杜瓦的一次蒸镀,克服原有的三次平面蒸镀带来的问题。试验结果表明:杜瓦镀金引线膜层在粘附性、均匀性等关键指标上均优于原蒸镀方式,在实现产品质量提高的同时,降低了生产成本,提高了生产效率。

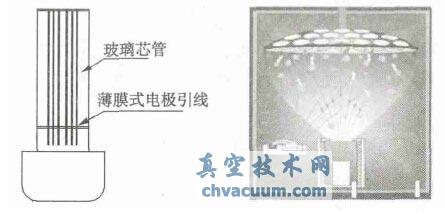

杜瓦引线是探测器信号往外传输的主要通道。随着探测技术的发展,探测器逐步由单元向多元及焦平面方向发展,探测器的每一探测元至少需要一根信号引出线,故引线数目随着探测器元数的增加而增加。在焦平面器件中,以多路传输为基础的硅读出电路可使所需的杜瓦瓶引线数目大为减少,但也需要十几根。传统的埋入式引线,已经无法满足这么多引线的制作,引线制作成为制约探测器发展一个主要因素。创造性利用薄膜引线技术解决这一瓶颈问题,薄膜式引线特有的优越性:在玻璃杜瓦上蒸镀上一层金属层,激光刻蚀形成引线,见图1。可以精确控制引线宽度及间距,大幅度提高电极数目,有很强的扩展性,被用于探测器引线的制备中。

薄膜式引线制备采用蒸镀的方法,制备金膜层做引线介质。金与基地材质粘附性不好,首先蒸镀与杜瓦基底材质粘附性好的金属,然后蒸镀金,蒸镀双层膜。玻璃杜瓦由于其玻璃材质、圆柱形腔体结构、一端封闭、尺寸比较小,普通的蒸镀方法,存在许多问题:需人工翻面,多次蒸镀,膜层均匀性差,两层膜厚差别大造成交界面没有过渡金属层,多次打开镀膜机腔室易引进污染,效率低,成品率低,可靠性差。

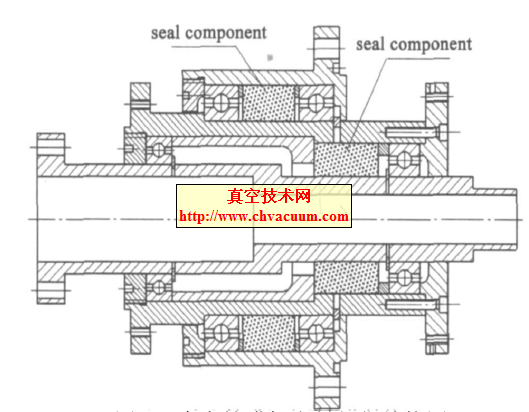

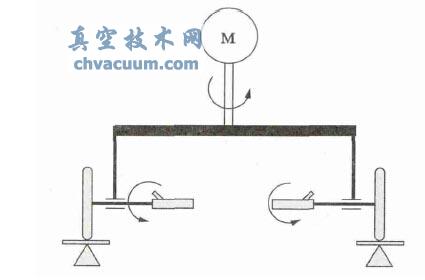

图1 薄膜式引线 图2 镀膜机的原理图和结构图

解决这些根本问题,必须实现圆柱形腔体的一次蒸镀,将杜瓦水平装夹在镀膜机工作室内,使其在蒸镀过程中围绕公共轴线公转的同时,绕自身轴线自传,设计一套按一定转速比例( 公转、自转) 实现该运动的行星周转镀膜装置是其唯一途径。由于杜瓦基体结构、特殊的工艺参数、真空环境使用等特殊性,在成本、生产效率、贵重金属损耗等方面苛刻的要求,设计受多方面因素制约,存在一定难度。

1、行星周转镀膜装置的设计方案

1.1、设计原理

根据镀膜机的结构和运动要求,利用镀膜机上部的原有回转盘垂直方向的转动形成太阳轮系,带动行星周转轴组件与一个定盘接触,形成行星轴组件沿垂直腔体内轴线公转的同时,沿自身水平的回转轴方向自转,从而使行星轴组件前端装夹的圆柱形腔体杜瓦瓶零件形成绕镀膜机中心垂直方向的公转,沿自身行星轴组件回转的轴方向,在水平面内自转,结构示意图如图3 所示。

图3 行星周转镀膜装置设计原理图

1.2、设计方案

选用定周转回转的行星轮系机构方案,利用公转驱动,行星周转镀膜装置传动的方式主要有以下两种方案:摩擦轮盘传动,圆锥齿轮盘传动。它们各自的优缺点如下:

(1) 摩擦轮盘式

优点:结构简单,易制作,易调整,易改变传动比,表面积小,传递动力小。

缺点:接触面有滑动,传动比不准确。

(2) 圆锥齿轮盘传动

优点:传动比稳定,可靠,圆周速度和功率范围广,寿命长。

缺点:要求制作加工精度高,安装精度高,成本高,不容易改变传动比,表面积大,多个行星轴组不容易安装调整。

在镀膜腔体内工况条件下,轴承长期运转存在较高的故障概率,设计中必须考虑如下情况:一个行星组件卡死,不应影响其它的行星组件运行,不能使电机过载造成蒸镀过程中断,造成批次报废。摩擦轮传动具有较强的可靠性优势。同时摩擦轮传动与圆锥齿轮盘传动相比还具有:摩擦阻力小,易装调拆卸,易于清洁,表面积小等优势。经比较,选定摩擦轮盘传动为传动方式的行星轮系机构方案。

1.3、设计思路

根据机构总体设计方案,考虑到由繁到简,由关键到辅助的设计思路,如图4 所示,进行反复的工艺参数和尺寸校核、设计。

图4 行星周转镀膜装置的设计思路图

4、结论

针对目前圆柱形腔体玻璃杜瓦镀金引线制备中的难题,设计了行星周转镀膜装置。该转台采用摩擦行星轮组,优选材料,优化结构,对标准件合理选用,进行特殊处理,最终实现行星周转镀膜装置的结构精巧,无污染、重量轻、负载小、运转平稳、方便清洁、易于调整,满足了镀膜机真空室内的环境要求特点,实现了小直径圆柱形腔体的一次蒸镀。经试验验证,用该行星周转镀膜装置加工的产品其膜层质量在粘附性、均匀性等关键指标上均优于原蒸镀方式,在实现产品质量提高的同时,大大降低了生产成本,提高了生产效率。并为今后发展的大阵列多引线焦平面器件的研制提供技术储备。