单晶高温合金铬改性铝化物涂层的高温氧化行为研究

采用化学气相沉积(CVD)方法在单晶高温合金基体上制备了铬改性铝化物(Cr-Al)涂层,研究了1050 ℃下该涂层在空气中的高温氧化行为。采用X- 射线衍射(XRD)、扫描电子显微镜(SEM)、能谱仪(EDS) 等方法分析了Cr-Al 涂层在高温氧化过程中相结构、显微组织和成分的演变规律,结果表明:经1050 ℃氧化300 h 后,该涂层的氧化动力学曲线符合抛物线演变规律,Cr-Al 涂层的涂覆提高了基体合金的抗高温氧化性能;高温氧化200 h 内涂层保持良好的表面形貌,而经过300 h 氧化后涂层出现了严重的氧化膜剥落现象;揭示了在高温氧化条件下Cr-Al 涂层退化的相变过程,涂层区相结构转变过程为β-NiAl 相→β-NiAl 相(主)+γ′-Ni3Al 相(次);扩散区相结构转变过程为β-NiAl 相+ 析出相→β-NiAl 相(主)+γ′-Ni3Al 相(次) + 析出相→γ′-Ni3Al 相(主) +β-NiAl 相(次) + 析出相→γ′-Ni3Al 相+ 析出相。

随着高推重比航空发动机的发展,其涡轮叶片的使用环境更为苛刻,这对叶片材料的性能提出了更高的要求,材料需要同时兼顾高温下的力学性能和抗高温氧化与热腐蚀性能。经过几十年的发展,涡轮叶片从多晶合金逐渐发展为定向铸造以及单晶合金,其中单晶高温合金消除了晶界这一高温下的弱化因素,使得其高温下的力学性能得到大幅度的提高。高温氧化和热腐蚀问题是单晶涡轮叶片应用过程中主要的失效形式,氧化和腐蚀现象一旦出现就会使基体材料直接受到损伤而导致力学性能急剧下降。而针对该现象,真空技术网(http://www.jnannai.com/)认为必须施加高温防护涂层以延长基体合金材料的使用寿命。

目前铝化物涂层作为镍基单晶高温合金叶片外表面及内腔的防护涂层已获得广泛应用。铝涂层与基体合金有着良好的结合能力,并且能在高温氧化环境中形成具有一定自愈合能力的氧化铝膜层,可有效缓解涂层进一步发生高温氧化现象。但是单一的铝化物涂层存在着易于退化、不耐热腐蚀等缺点,采用改性的铝化物涂层来部分替代单一铝化物涂层是克服其缺点的有效途径。在铝化物涂层内添加铬元素制备出的Cr-Al 涂层能有效地降低涂层退化速率,减缓富镍的β-NiAl相中的马氏体转变过程产生,提高涂层的相结构稳定性以及抗热腐蚀能力。另外Cr 元素的存在还可以促进涂层表面发生铝元素的选择性氧化从而降低形成具有保护性氧化铝膜所需的临界铝元素含量。

目前Cr-Al 涂层的制备工艺基本上集中在包埋共渗、物理气相沉积和电沉积,但是采用化学气相沉积法(CVD)制备Cr-Al 涂层的研究报道至今仍然很少,CVD 技术以其自身独特的优点(产物纯度高、绕镀性好等)理应更广泛的应用在涂层的制备工艺上。

本文采用化学气相沉积技术在镍基单晶高温合金基体上制备了铬改性铝化物涂层,在1050 ℃高温氧化条件下,通过Cr-Al 涂层的氧化动力学、相结构、显微组织和成分等演变规律系统研究,深入探讨Cr-Al 涂层的高温氧化行为,并揭示了涂层在高温氧化环境下可能的相变机理。

1、试样制备与试验方法

1.1、试样制备

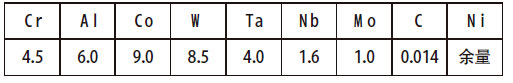

采用镍基单晶高温合金(15 mm×10 mm×1.5 mm)作为基体材料,其名义成分如表1 所示。合金基体经600 号金相砂纸打磨及湿吹砂处理后,用丙酮进行超声波清洗、烘干。

表1 镍基单晶高温合金基体的名义成分(质量分数%)

采用(ALUVAP CVA 190 BL L-Single)型化学气相沉积设备制备Cr-Al 涂层。Cr-Al 涂层制备方式为:首先沉积Cr 层,其沉积工艺参数为1000 ℃下反应1 h,真空室压力0.005~0.02 MPa;其次在Cr 层表面直接制备Al 层,其相应的沉积工艺为1050 ℃下反应3 h,真空室压力0.01~0.03 MPa。

1.2、试验方法

静态氧化试验参照HB 5258—2000《钢及高温合金的抗氧化性测定试验方法》,在高温马弗炉中进行,试验温度1050 ℃,试验时间分别为100 h、200 h 和300 h。采用X 射线衍射仪(XRD,Bruker D8 Advance)分析涂层相结构,采用扫描电子显微镜(SEM,FEI-Quanta 600)分析涂层的表面及横截面显微形貌,同时借助能谱仪(EDS,Oxford INCAx-sight 6427)检测相关区域的涂层成分。

3、结论

(1)在同一试验条件下,Cr-Al 涂层的涂覆使单晶合金的抗氧化性能提高了2 倍以上;

(2)随着氧化时间的延长,涂层内出现了α-Al2O3、γ′-Ni3Al 和NiO 三种新的物相;

(3)经1050 ℃氧化300 h 后,涂层表面出现了严重的氧化皮剥落现象且呈现出三种不同的组织形貌;

(4)Al 元素含量的降低导致Ni3Al 相大量生成和Ni3Al 相非正常氧化引起的氧元素内扩散通道形成是导致Cr-Al 涂层高温退化的主要原因之一。