新一代太阳能集热板真空镀膜生产线系统的开发

本文介绍了新一代太阳能集热板真空镀膜生产线系统组成及其主要结构的特点。该系统制备的集热板选择性吸收涂层具有良好的光热性能、力学性能和耐候性能;提高集热板光热效率和涂层的使用寿命并实现了集热板集热涂层生产的环保化和连续化,对平板集热器的发展和应用具有极大的推动作用。

在国内城市建筑物中真空管产品在安装高度、公共安全、管道、质量以及市容建设等方面遇到的瓶颈问题日益突出。世界各国都力图将太阳能与建筑密切结合,寻求外形美观,布局合理,管理规范的太阳能与建筑一体化的设计。平板集热器具有承压性、双循环系统、易于与建筑结合,提供更多的生活热水等自身优势。同时,平板集热器在系统使用寿命、系统维护等方面比全玻璃真空集热管具有明显优势。因此,国外发达国家(北美、北欧及夏威夷地区) 平板太阳能集热器占市场的90%以上,把平板集热器作为建筑材料实现太阳能利用与建筑一体化。

目前,国内太阳能集热市场正逐渐接受这一理念,这促进了平板太阳能集热器的广泛使用和对太阳能光谱选择性吸收涂层集热板芯的需求。例如,北京2008 年的一些奥运比赛场馆采用的就是平板太阳能集热器,就是以突出太阳能利用和环保与建筑一体化为鲜明标志。

国内平板集热器板芯吸收涂层的制备工艺从简单喷涂发展到选择性的硫化铅,金属氧化处理。但与真空镀膜相比,其工艺复杂,手工操作多,工艺设计或生产控制不当,废液处理容易造成一定程度的环境污染。现有的间歇式单体真空镀膜是一炉一炉地生产,这种方式生产效率低,真空技术网(http://www.jnannai.com/)认为更重要的是各炉之间生产的膜层色泽一致性、稳定性差。

目前,国外采用电子束蒸发的方法将钛和石英在电子射线枪的作用下被汽化,汽化物在加入氮和氧后发生化学反应生成氮氧化钛,最后在金属铜带上沉积冷凝而成涂层。这种集热薄膜主要生产在铜基体条带上(1200×50000×0.3 mm),制造平板集热器板芯时需要对条带进行切割,同时在每个翼片的背面通过超声波焊接排管,一方面焊接过程中破坏膜层性能,另一方面在整个板芯组焊过程中造成膜层的二次污染,影响集热板芯的集热效率。

当前,国内外还没有采用连续式真空镀膜技术生产和制备平板太阳能集热器选择性涂层,现有平板太阳能集热器集热膜层的性能(吸收率、发射率、耐候性)与国际同类产品有一定差距,尤其是在大气环境下长期使用的耐候性方面更明显,生产过程造成环境污染。采用连续式太阳能集热板真空镀膜生产方式替代传统、有环境污染的电镀生产方式或单室间歇式镀膜方式,以提高集热膜层在大气中使用的耐候性能及集热性能为目的的膜层、膜系研究和设备结构的研制,是当前太阳能集热器光谱选择性吸收膜层研究、生产和发展的主要方向。

1、涂层的制备工艺及系统的结构形式

该系统采用磁控溅射技术、中频溅射技术、离子源表面活化等技术,在平板太阳能集热器整板芯片上反应沉积铝—氮—铝反应系列和二氧化硅叠加的光谱选择性吸收膜层,解决产品生产过程的环境污染问题和提高集热芯片的集热性能、涂层的附着力和耐候性能。涂层的结构采用:SiO2/AlN/(LMVF)Al-N/(HMVF)Al-N/Al(Cu),其中:HMVF 是金属粒子体积比较高的吸收层,而LMVF 是金属粒子体积比较低的吸收层。即在铜、铝或者铜铝复合整板芯片上沉积铝或铜为基膜,在此基础上反应溅射沉积两层不同成分和金属含量吸收膜层,最后沉积AlN 和SiO2 介质增透、保护层。系统包括依次连接的上片台、防尘加热室、进片室、进片过渡室和进片缓冲室、至少一个沉积高反射率金属层镀膜室、至少两个沉积金属含量不同的吸收层镀膜室、至少一个沉积减反射层镀膜室、至少一个沉积保护层镀膜室、出片缓冲室、出片过渡室、出片室、下片台,抽空系统和传动机构。采用模块式结构设计,可根据吸收膜层的结构、生产节拍的要求,增加镀膜区各个镀膜室的数量。系统的结构如图1 所示。

1.上片台;2.温度调节;3.进片阀门;4.进片隔离阀;5.芯片表面活化装置;6- 进片区;601.进片室;602.进片过渡室;603.进片缓冲室;7.镀膜区;701.高发射金属层镀膜室;702、703.金属含量不同的吸收层镀膜室;704.减发射层镀膜室;705.保护层镀膜室;8.扩散泵;9.出片区;901.出片缓冲室;902.出片过渡室;903.出片室;10.罗茨泵;11.出片隔离阀;12.出片阀门;13.下片台;14.机械泵;15.前级阀;16.防尘加热室

图1 系统结构图

2、系统的主要特点

系统采用模块式结构,水平卧式传送太阳能集热板整板芯片的方式、采用专有的防尘加热结构和控制、采用专用的充气管结构向镀膜腔充入工作气体和等离子体光谱检测装置、离子源表面活化装置,提高涂层生产过程中的附着力、均匀性和一致性问题,一次性获得高能选择性吸收涂层和耐候性保护涂层,满足高品质集热板芯的需求和连续式工业化生产。以取代以往有环境污染的电镀光谱选择性涂层的生产模式和间歇式真空镀膜生产方式,解决产品生产过程的环境污染问题,提高了集热芯片的集热性能和耐候性能。

2.1、防尘加热室及其特点

防尘加热室16 内设有多个加热源,采用远红外加热管。加热源呈矩阵式分布,每个加热源配有热电偶监测点和一个SSR(固态继电器)温度调节回路2,现场各点温度实时值进入PLC 存储器,输出的控制对象为SSR,采用模糊控制,将给定温度与测量温度相比较,得到相应的通断比例控制输出。

2.2、镀膜室及其特点

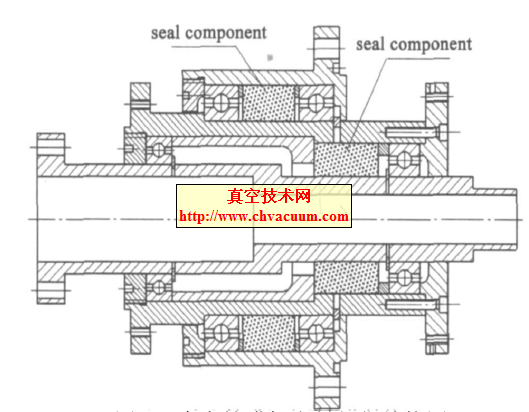

根据沉积光谱选择性吸收涂层的工艺需求,本系统采用两种镀膜室结构,镀膜区7 的沉积高反射率金属层镀膜室701 和沉积保护层镀膜室705 所采用同一结构,如图2 所示,镀膜室内装有一组孪生靶极24;镀膜腔20 的间隔板28 上与靶极24 对应侧对称设置有上、下可调节的“L”型调节挡板23,保证“L”型调节挡板23 与被镀芯片21 之间的距离是可调的,“L”调节挡板和进气管与镀膜室体绝缘,进气管的进气方向相反设置;工作气体通过散气孔经“L”型调节挡板反射后扩散到镀膜腔20 内。仅在隔离腔18 及第一排气腔171、第二排气腔172 两侧设有排气口,为了保证工业化批量生产膜层的一致性、重复性,在沉积保护层镀膜室705 镀膜腔20 内设有等离子体光谱检测装置38。沉积高反射率金属层镀膜室701 内靶极采用铜或铝及其合金沉积高反射率金属层;沉积保护层镀膜室705 采用Si作为靶极,氧气作为反应气体,中频溅射SiO2 覆盖在吸收涂层的外表面,用它作为对吸收层起到减反射和保护作用,同时提高膜层的耐候性能,延长膜层的使用寿命。

图2 镀膜室结构1

如图3 所示,第一、第二沉积金属含量不同的吸收层镀膜室702、703,沉积减反射层镀膜室704 采用同一结构;装有二组旋转孪生靶极;通过隔板28 分成两个镀膜腔20。在第一、第二沉积金属含量不同的吸收层镀膜室702、703,沉积减反射层镀膜室704 的镀膜腔20 内设有等离子体光谱检测装置38。第一、第二沉积金属含量不同的吸收层镀膜室702、703 两组靶材均采用铝及其合金或一组靶材采用铝及其合金、另一组靶材采用不锈钢;反应气体采用氮气沉积金属含量不同的太阳能选择性吸收涂层。沉积减反射层镀膜室704 两组靶材均采用铝及其合金,反应气体采用氮气、氮氧混合气体,反应沉积减反射介质层。

图3 镀膜室结构2

2.3、控制系统

人机界面采用触摸屏(e-view)提供各种操作界面和菜单选取,系统采用西门子S7 系列PLC 进行控制,可与真空系统、电源系统、在线测量系统等之间进行通讯,可全线实现电脑化自动控制,可实时调节镀膜过程的工艺参数(如镀膜速度、靶极电流、气体流量等),可显示真空系统的工作状态、电源系统的工作状态、传动系统的工作状态,传动数据显示、历史报表、报警信息等多个窗口。有好的人机界面为操作者提供了简洁、明了的人机对话环境。系统设置了各种软硬件保护措施及在线自我诊断功能并发出声、光报警。为设备的可靠运行提供安全保障,满足了大批量工业化生产。

3、结束语

该系统所生产的真空镀膜芯片,其涂层的光学性能指标,经国家太阳能热水器质量监督检验中心测试,吸收率为0.94,发射率为0.063. 涂层的附着力经辽宁省产品质量监督检验院检测为0级,具有良好的力学性能。通过耐酸、耐碱和盐雾实验,均表明涂层的性能接近国外同类产品水平。

该系统的开发提高集热板光热效率和涂层的使用寿命,使平板太阳能集热芯片的生产方式由电镀方式转变为无污染的环保过程,实现了工业化大批量整板平板芯片连续镀膜生产。系统运行可靠,操作灵活、方便,产品的一致性和重复性好。突破国外在该领域的技术封锁,填补这一领域的空白;具有自我知识产权,对平板集热器的发展和应用具有极大的推动作用,使我国平板太阳能集热器在国内得以推广和走向国际市场。