電鍍污水中有機污染物去除工藝

1、前言

電鍍污水中的有機物污染問題是近年來才引起電鍍與環(huán)保界的重視,其含量通常表示為CODc 。電鍍行業(yè)廢水的處理與監(jiān)控都只側重于重金屬離子的去除,即使目前正在運行和施工的電鍍污水處理系統(tǒng)也沒有針對其有機污染物的處理工藝或處理單元。在排污標準日趨嚴格、特別是提出全因子達標要求以后,使這一問題更需認真對待。目前有關電鍍廢水處理的設計規(guī)范、教科書及專業(yè)刊物上均無相關可供參考的資料和工程實例。針對上述狀況,筆者在中山市三角鎮(zhèn)高平電鍍污水處理廠第三期改擴建工程的工藝選型與處理流程的設計上,對有機污染物的處理予以充分的重視。并參考其它相關行業(yè)的有機污染物處理工藝進行了多次試驗,初步掌握了電鍍廢水中有機污染物的特點和相關處理工藝。

2、電鍍污水中有機污染物的來源

電鍍污水中的有機污染物來源主要有3個方面:電鍍前處理工藝部分、電鍍工藝部分、電鍍后處理工藝部分。

表l為電鍍污水中有機污染物的比例。從表中可以看出電鍍廢水中的有機污染物主要來源于鍍前處理部分,而電鍍工藝本身所占比例較少。

2.1、電鍍前處理廢水中有機污染物的產生

鍍前處理工藝中CODc 與電鍍企業(yè)的產品類型及工藝路線有很大的關系。工件在電鍍前必須進行表面整飾(如拋光、滾光、壓花等),然后再進行除蠟、除油、酸洗活化等工序,其目的是為后續(xù)的電鍍工序提供一個清潔的表面。目前絕大多數(shù)的電鍍廠采用的是乳化除蠟、除油工藝,在其廢水中含大量的非離子型表面活性劑、陰離子型表面活性劑及其它部分助劑(如緩蝕劑等),這些物質本身就是高分子有機污染物。而且生產過程中工件表面的蠟及油污被乳化后進人工作母液,伴隨著生產過程進行工作母液中的油污會逐漸積累到極限值,這時工作母液必須全部排放干凈后再重新配制。由于鍍前處理的工作母液中的污染物主要是表面活性劑、助劑、礦物油及蠟,這部分廢液沒有任何的回收價值,故所有電鍍企業(yè)都將其直接排入污水處理系統(tǒng),此時的母液CODcr最高可達 20 000~50 000 mg/L。一般情況下電鍍企業(yè)的鍍前處理母液的工作周期在7~15天,所以這部分廢水對污水處理系統(tǒng)的CODc 值有很強的沖擊性。

正常情況下鍍前處理工藝過程中排放的清洗水CODc 在100~200 mg/L之間,這部分廢水的量較大,占廢水排放量的20% ~25%,其負荷狀態(tài)比較穩(wěn)定。

2.2、電鍍工藝廢水中有機污染物的產生

電鍍工藝過程中的有機污染物主要來源于電鍍液中添加的各種光亮劑。這些光亮劑為多組分混合高分子有機化合物。添加量單一品種為80~150 mt/ (kA·h),一般電鍍槽需添加2~3個品種的光亮劑。工件在電鍍過程中會消耗這些光亮劑,有部分被分解后進入鍍層,有部分殘留在鍍液中,另有部分被工件帶出后進入清洗水中。因此電鍍工藝過程中清洗水中的CODcr在40~60 mg/L之間。也有的鍍種不含有機光亮劑,比如采用稀添加劑的鍍鉻工藝與無光亮劑的預鍍件堿銅工藝。電鍍工藝清洗水占總排放量的60% ~70%,這部分廢水的CODc 相對穩(wěn)定。

2.3、電鍍后處理工藝廢水中有機污染物的產生

鍍后處理是指工件經電鍍后進行的一道工序,如浸表面活性劑脫水處理(又稱脫水劑),或者為增加防腐性而采取的化學抗腐蝕處理,例如鍍銅或鍍銅鋅合金后浸苯并三氮唑溶液。還有生產過程中產生的廢次品工件需進行鍍層脫除(即退鍍),若采用防染鹽退鍍(又稱退鎳粉),其廢水中含有大量的間硝基苯磺酸鈉與氰化鈉,廢液呈深棕色,致使處理后的排水顏色偏黃(有人會誤認為是六價鉻超標),而且其顏色很難去除。鍍后處理產生的廢水中CODcr變化比較大,母液在 2 000~3 000 mg/L,清洗水中COD0為50~150 mg/L(與采用的工藝有關)。這部分廢水的數(shù)量不是很大,占總排水量的5%左右。

3、電鍍污水中有機污染物的去除方法

針對電鍍前處理污水中有機污染物的組成及物理化學與生物學特性筆者進行了3種工藝實驗,即生化法、微波化學法和物化法。

3.1、生化法

生化法實驗時由新大禹公司制造了一個小型模擬裝置進行試驗。該方法工藝流程如圖1所示。

污水在物化處理池調整pH至8~9,并加入混凝劑后在沉降池中除去重金屬離子和少量的有機物,然后在厭氧池里由池中的微生物對其中的有機物進行降解,在好氧池中由間氧型微生物對有機物進行進一步的降解,在后段的處理過程中有機物被微生物代謝分解,最后隨著微生物的死亡以絮凝體的形式沉降出來。

但是考慮到前處理廢水中可能會混入重金屬離子和陰離子表面活性劑,對細菌有毒殺作用,在生化處理前還應加一套物化裝置,去除廢水中的重金屬離子并穩(wěn)定廢水的pH。鑒于鍍前處理廢水中的有機污染物多為表面活性劑與礦物油,可生化性很差,以及生化處理系統(tǒng)抗沖擊性負荷及運行中的可靠性等綜合性考慮,筆者認為采用這種處理工藝不是最佳的選擇,有較高的風險。

3.2、 微波化學法

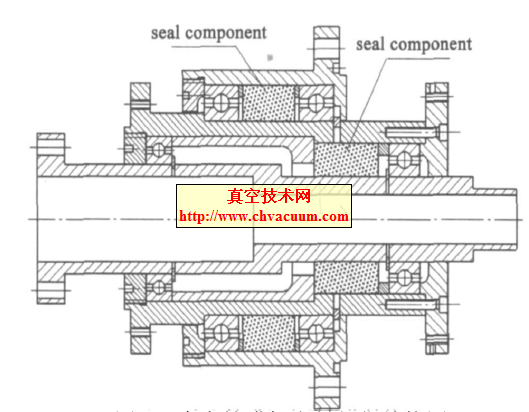

微波化學法處理廢水工藝是近幾年發(fā)展起來的一種新型廢水處理工藝。它利用了微波特有的物理、化學、生物學效應,配合多種化學藥劑,完成對有機污染物的氧化、分解、吸附、混凝等作用。該方法工藝流程如圖2所示。

該方法是采用北京潤澤東方環(huán)保科技(集團)有限公司制造的一臺2 kW、波長2 450 MHz的微波反應器。由于該公司以技術保密為由,拒絕筆者參與其具體的實驗,故在試驗過程中的加藥量、pH、溫度、微波功率調節(jié)等工藝參數(shù)筆者不得而知。從昆明第六污水處理廠3 500 m3/d生活廢水微波化學法深度處理系統(tǒng)試驗報告及現(xiàn)場考察得到的資料分析,其原理是:利用微波提供化學反應的外加能量場,廢水中的有機污染物在相關藥劑的作用下一部分被直接氧化,另外一部分在敏化劑的作用下,劇烈地吸收微波場中的能量,使敏化劑局部溫度急速上升,從而使有機物被分解。從實驗的檢測數(shù)據(jù)來看該工藝的去除率可以很高。而且反應時間很短,在微波諧振膛內僅需l0~ 25 S,反應中有多種氣體產生,如cH4、cO、cO2、N2、H2S、H20等8種氣體,對氰化物與重金屬亦有較好的去除率。詳見表2。

若要求該工藝的污染物去除率大于80%,就必須加大對廢水中氯系氧化劑的投加量,此時在反應后經混凝沉降過濾后排出的清水中可聞到刺鼻的余氯氣味;若去除率小于80%左右時,就無明顯氣味。此外微波化學法去除污水尚有一個明顯的作用就是具有強烈的殺菌作用。因此在高平電鍍污水處理廠選用該項工藝的重要一點是試驗該工藝在生活污水處理中應用的可能性,特別是綜合處理成本。據(jù)昆明市環(huán)保局對昆明市第六污水處理廠微波化學法深度處理裝置驗收報告提供的數(shù)據(jù)來看,生活廢水CODCr進水時為300 450 m L,出水時為7~15 m L。其單位處理成本為0.886元/m3。北京潤澤東方公司提供的運行成本預算是1.35元/m3(指電鍍前處理廢水)。因為是新技術,所以對其工藝的可靠性、經濟性、可操作性等目前尚無法全面評價。

3.3、 物化法

物化法工藝試驗是由三角環(huán)保所工作人員自行負責設計的。首先在實驗室內對物化反應所需的藥劑進行了大量的篩選,并對工藝流程及參數(shù)進行了優(yōu)化組合,其去除率為70% ~80%,后又在高平電鍍污水廠進行了3次1 000 L的小型工業(yè)化試驗,均達到了較理想的處理結果。該方法工藝流程如圖3所示。

在pH調整池中加入燒堿(也可以加消石灰)或酸將pH控制在8.5~9.5之間,這時有大量的沉淀產生(沉淀物中有重金屬離子和部分有機物)。然后加入一定量的氧化劑、混凝劑和吸附劑將剩余的有機物進行深度分解與吸附后,再沉降分離出來。此法使前處理廢水在經處理后與其它CODc 較低的廢水混合后排放l =l的CODCr可保證在70~80Ⅱ L左右(即達標排放),而且所用的藥劑廉價、易購、設備簡單、工程造價低、運行可靠,對目前現(xiàn)有的無獨立處理單元的工程很容易完成改造,單位處理成本為0.50~O.70元/m3。

3.4、3種處理工藝效果的比較

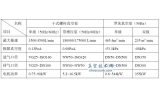

電鍍污水中有機污染物的種類同各地所采用的電鍍工藝與原料有很大的區(qū)別,因此其處理效果也就有所不同。由此也就需要各地同行依據(jù)當?shù)氐木唧w情況,采用不同的工藝與藥劑,以求取得最好的處理效果。即便是去除率最高的微波化學法,目前在2 000 m3/d處理規(guī)模的設備上,在2個月的調試過程中去除率也僅在75%以下,有待于進一步改進。表3為3種工藝處理效果對比。

4、結束語

電鍍污水中有機污染物的去除工藝是一個全新的研究課題,但目前還未引起電鍍與環(huán)保界的重視。在環(huán)保呼聲日漸增高,排放標準越發(fā)嚴格,環(huán)境污染現(xiàn)狀不容樂觀的今天,電鍍工業(yè)這一傳統(tǒng)的,涉及產業(yè)較多的高污染行業(yè)的污染治理應該引起高度的重視。電鍍行業(yè)較發(fā)達的地區(qū),在對電鍍行業(yè)進行集中進園、統(tǒng)一定點、集中污水處理的政策指引下,如何做到全因子達標,并完成清潔生產法對電鍍行業(yè)要求中水回用率達到60%這一目標,研究并開發(fā)出切實可行的有機污染物去除工藝已迫在眉睫。筆者目前的工作只是對其進行了初步的探索與研究,希望借此引起同行的關注與探索。