Q235A钢木工刨刀快速膏剂渗碳

分别用箱式炉及感应加热对Q235A钢制木工刨刀进行快速局部膏剂渗碳,均可得0.4 mm深的渗 层。直接淬火后表面洛氏硬度达90~97HR15N(相当于60~80HRc以上),组织为隐晶马氏体 。

本工刨刀是木制品加工制造不可缺少的刃具,无论是手工刨刀还是机用刨刀的用量都很 大。它的质量直接影响木制品加工的表面质量,重磨周期及自身寿命。刨刀在使用中的损坏 主要是卷刃、崩刃和磨损。硬度符合要求(≥60HRC)的刨刀一般不会卷刃,主要是崩刃和磨 损。使用中刨刀损坏后需经重磨修复,因此刨刀除上述三项性能要求外,还应该易于磨制和 使用,据现场老师付的经验,用单一高碳工具钢(含碳0.7~1.0%)或单一合金工具钢(GCr15 ·GrWMn等)制造的刨刀不好磨制,使用时亦不爽快。而用高碳工具钢或合金工具钢做刃部, 刀体用Q235A或Q235B经锻接后再轧制成的复合材料(俗称贴钢)刨刀,则具有良好的重磨性和 使用效果。本文依据刨刀特别锋利的刃部工作部分只有1~2μm的特点[1],对Q235A钢制 刨刀采用局部膏剂快速渗碳方法进行了实验室和工业性试验研究。

1、试验与结果

1.1、渗碳膏剂的制备

膏剂的化学组成(%wt):40~60%碳粉(供碳剂)+30~40%碳酸盐(供氧剂)+5~10%活化剂。 膏剂的粘结剂为水玻璃类无机粘结剂或纤维素类有机粘结剂。

配制:各组分(粉剂)按量量比搅拌均匀,然后加入粘结剂合匀,制成泥团状可塑性膏剂。

1.2、保护剂(涂料)制备

为减少渗碳过程中膏剂所产生的有效渗碳气氛流失,还需在膏剂层表面再涂一层保护剂,它 类似于防氧化脱碳涂料,可购市场上的商品,也可自制(把玻璃粉、炉渣粉及石英砂或无定 形耐火材料研细,用水玻璃类或磷酸盐类粘结剂调制成成)。

1.3、涂敷

制备涂敷模具,根据生产批量可制备单刨刀或多刨刀涂敷模具。模具以局部渗碳部位确定基 本尺寸,再考虑膏剂烘干时各部位膏剂收缩情况及温度场的分布来调整,经过试验来确定。 各部位膏剂层厚度应均匀,刃部和两侧也要涂(见图1)。

1.4、烘干

经过试验模索出比较好的烘干工艺(见图2)。最好是在<30℃(室温)停放2~3h,然后再入烘 箱(炉),烘干设备内要有风扇。从控温方便考虑以电烘箱(炉)为宜。试验表明先烘干膏剂涂 层,然后涂保护剂再入炉短时烘干即可。这样在膏剂层烘干时所出现的裂纹、气泡及局部脱 落等可在涂保护剂时修复。为减少开裂和火山口状大气泡,烘前可扎些小透气孔。

1.5、快速渗碳与结果

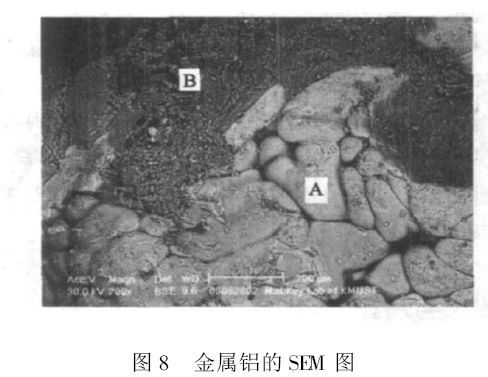

刨刀整体用热轧3mm厚Q235A钢板制成,渗前将渗入面磨去0.1~0.2mm,以去除热轧氧化层。 膏 剂涂层厚一般约2.5mm,保护层<0.5mm厚,涂层越厚越易开裂及剥落。放入1000℃的SX2—4 —10箱式炉内加热保温5~10min后直接淬盐(或碱)水。淬火后硬度为91~93HR15N,相当于62~65HRC(见图3)。用平均弦长法测奥氏体晶粒为5级。正火态测得渗层深度为0.45mm。组织见图4,1000℃×6min正火态渗层由表层的过共析 区+共析区+过渡区一半,过共析区有细小均匀的碳化物颗粒。淬火态组织表层为隐晶马氏体 ,心部为低碳马氏体及少量铁素体。

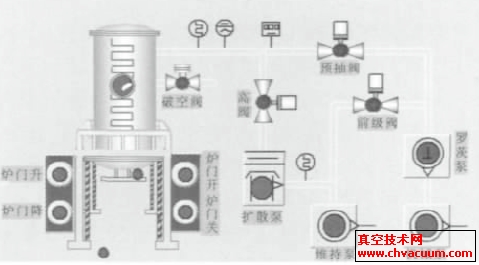

为探讨工业应用的可行性,与四川省钢锉厂合作在100kW高频感应加热装置上做刨刀感 应加热局部膏剂快速渗碳直接淬火工业性试验,试验的24把刨刀结果见表1。

表1感应加热刨刀膏剂快速局部渗碳淬火后各区硬度(HR15N)平均值

表2不同硬度档次的刨刀数及所占百分数(正火刨刀除外)

图4SX2-4-10箱式炉1000℃×6m in局部膏剂快速渗碳正火组织(a)及淬火组织(b),100×

2、分析讨论

2.1、Q235A钢制刨刀对工作部分局部膏剂快速渗碳,试验表明此法可以达到 硬度≥60HRC的 要求。箱式炉内1000℃×5~10min快速渗碳可获得0.35~0.45mm渗层。在涂层正常情 况下淬火硬 度为92HR15N(相当于65HRC),最高可达94HR15N(相当于70.5HRC),不存在粗大碳化物,奥氏 体结晶粒5级。虽然快速渗碳温度高,但时间短,晶粒与碳化物来不及长大,奥氏体内碳浓 度 来不及均匀化,故淬火后为隐晶马氏体组织。试验证明由于膏剂层不能太厚,它的供碳能力 有 限,采用高温短时渗碳比常规渗碳工艺更为适宜,时间长了反而硬度偏低,甚至出现脱碳现象。

2.2、高频感应加热快速渗碳,在涂层正常情况下渗碳效果更好。试验的24把刨刀除去3把正 火的,其余21把中硬度达到90~95HR15N(相当于60~74HRC)占76.5%,硬度≥90HR15N的刨 刀总数占88.9%,最高硬度99.2HR15N(96.5HR15N相当于80HRC),硬度≥88.8HR15N的(相当于 ≥57HRC)占97.5%。硬度<89HR15N的刨刀都是膏剂层或保护层破损,甚至脱落所致,但还可 重新渗碳。

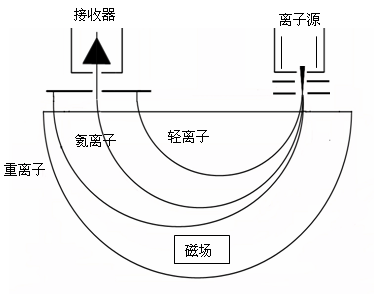

感应加热膏剂局部快速渗碳之所以有如此高的硬度,主要是由于其加热速度快, 奥氏体晶粒被细化,同时又由于获得的奥氏体内碳浓度不均匀,使淬火后马氏体再次被细化 与碎化[2~4]。其次在感应加热过程中钢件(刨刀)首先快速升温,然后再传热给 膏剂(这与炉内加热情况恰恰相反),渗剂产生的活性碳原子可及时被工件吸收和扩散,提高 了渗剂的利用率。感应加热快速渗碳,淬火的双重细化作用使刃部硬度、强度和韧性均得到提高,也必将使刨刀刃部耐磨、抗冲击,使用中不 卷、不崩、耐磨和锋利,并使之易于重磨,使用爽快。具有贴钢刨刀的优点。

2.3、Q235A钢的膏剂局部快速渗碳刨刀原材料便宜,易加工(不用锻、轧)和球化退火。具有 材料及加工成本上的优势。膏剂和保护剂所用原材料便宜、易得,且容易制备。但涂膏剂和 烘干手工操作的工作量较大。

3、结论

用Q235A(即A3)钢制造刨刀,其刃部区局部膏剂快速渗碳不仅可达到,甚至还超过刨刀的 性能要求。对劳动密集型小五金企业用周期式电炉比较适宜,投资少、上马快。对大批量生 产的小五金企业,感应加热局部膏剂快速渗碳是一种值得采用的方法。虽然尚无这方面的资 料 和数据可借鉴,试验表明只要解决了淬火机床传动的平稳性和感应器设计制造问题,大批量 生产高质量刨刀类小五金刃具是可行的。