真空感應熔煉爐(VIM)的工作原理與結構簡圖

世界上第一臺真空感應爐是于1917 年在德國誕生的,用于熔煉飛機和火箭發動機的引擎。真空感應熔煉爐是真空冶金領域中應用最廣的設備之一。事實證明:宇航、導彈、火箭、原子能設備和電子工業所需要的合金和特殊鋼,占有相當比例的產品是采用真空感應熔煉爐生產出來的,例如,鎳基、鈷基、鐵基高溫合金采用真空感應熔煉爐工藝熔煉時,其熱加工性能和機械性能明顯提高。像不銹鋼、耐熱鋼、超高強度鋼、工具鋼、軸承鋼,以及磁性材料、彈性合金、膨脹合金等幾乎均采用真空感應熔煉爐來熔煉,以保證材料性能和質量。此外,真空技術網(http://www.jnannai.com/)認為隨著二次重熔工藝的發展,真空感應熔煉爐的另一用途是為真空自耗電弧爐或電渣重熔爐提供高質量的自耗電極,以及生產母合金供精密鑄造用。

眾所周知,真空感應熔煉爐工藝,對金屬的熔化、精煉和合金化的整個過程均是在真空狀態下進行的,因而避免了相同氣相的相互作用而污染。其次,在真空條件下,碳具有很強的脫氧能力,其脫氧產物CO 不斷被抽至系統之外,克服了采用金屬脫氧劑脫氧的污染問題。真空感應熔煉爐工藝可精確地控制合金的化學成分,對于含有和氧、氮親和力強的活性元素Al、Ti、B、Zr 等,可控制在很少的范圍內。對低熔點易揮發的金屬雜質,如Pb、Bi、Sn、Sb 等能蒸發去除,這對提高材料性能起到重要作用。強烈的感應攪拌作用,能加速其反應速度,這對于熔池溫度均勻、化學成分均勻等方面很有效果。

真空感應熔煉工藝之所以得到迅速發展是和航空航天工業所需高溫合金材料有密切關系,如宇航、導彈、火箭、原子能等設備所需的高溫合金。在未采用真空熔煉方法生產的高溫合金,其最高工作溫度一般只有750-810 ℃;而采用真空熔煉方法生產的高溫合金,其最高工作溫度可達到980-1090 ℃的水平。這主要是由于采用真空感應熔煉爐熔煉的鎳基、鐵基、鈷基高溫合金時,降低了間隙元素O2、N2、H2,能徹底清除非金屬夾雜物,以及去除低熔點有害金屬雜質,如Pb、Bi、Sb、Cu、Sn、Te 等。

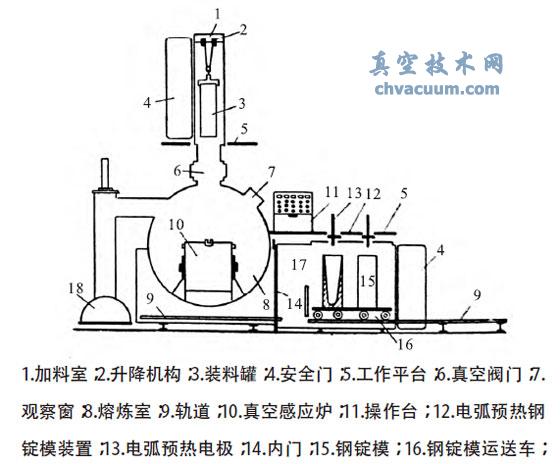

真空感應熔煉爐的設備主要由爐殼、感應器、坩堝、傾爐機構、錠模機構、供電裝置,以及水冷系統等組成。爐殼上附設有觀察、測溫、加料、取樣、搗料等裝置。爐體外配備有真空系統、供電系統和控制系統等。真空感應熔煉爐有間歇式和半連續式兩種,可做成立式或臥式。

真空感應熔煉爐在結構設計上需考慮的重要問題是避免真空放電,為此對于爐殼內的所有帶電體都需要經過絕緣處理,并且感應器在結構上應沒有尖角、毛刺和銳棱。

圖1 間歇作業式真空感應熔煉爐結構簡圖

綜上所述,真空感應熔煉爐具有以下特點:

(1)在真空狀態下,能夠熔煉一些貴重的活潑金屬,如鈦合金等。

(2)在真空狀態下,能夠杜絕被熔煉金屬和合金,同非金屬夾雜物產生化學反應。

(3)在真空狀態下,能夠清除液態熔融金屬中的有害的可溶解氣體和污染物。

從產品應用上看,真空技術網(http://www.jnannai.com/)認為真空感應熔煉爐主要用于生產宇航、導彈、火箭、原子能和電子工業所需的高溫合金、超高強度鋼、不銹鋼,以及其它特殊用途的合金。