淺談冷坩堝感應熔煉設備發展的幾點方向

結合國內外冷坩堝熔煉設備的研究成果,提出了冷坩堝熔煉設備發展的方向。文中首先分析影響過熱度因素,并提出了幾種提高過熱度的方法。然后介紹了冷坩堝結構設計上的若干思路。接著介紹了應用CAE 技術分析冷坩堝熔煉過程的現狀。最后提出未來針對冷坩堝熔煉設備分析發展趨勢。

冷坩堝感應熔煉,是一種通過感應加熱方式配合分瓣式水冷銅坩堝來進行熔煉的特種冶金方法。由于此種方法在熔煉時熔融的金屬會在坩堝壁和底部形成一層凝殼, 所以國際一般稱為Induction skull melting(ISM),也有將其稱為CCIM(Cold crucible induction melting)。ISM 設備在熔煉Ti、TiAl 合金及Zr 等難熔活潑金屬時,可以準確控制熔煉條件。因此真空技術網(http://www.jnannai.com/)認為ISM 設備不但在熔煉特種金屬方面得到了應用,還在定向凝固、霧化制粉、光伏產業及核廢料處理等多個方面得到了發展。本文僅對冷坩堝熔煉設備發展向做簡要論述。

1、提高過熱度

提高冷坩堝熔煉時的過熱度一直以來都是一個核心問題。早期ISM 設備的過熱度一般只能維持在10℃到20℃左右(Ti 合金)。如此低的過熱度使金屬液在澆鑄薄件時變得異常困難,以前常采用快速澆鑄的方法,當然這也帶來一些其它問題。新一代ISM 設備通過優化設計和提高熔煉電源功率,一定程度上解決了大功率下不穩定等問題,使過熱度提到至33℃~62℃(針對不同氣氛環境有所不同)。

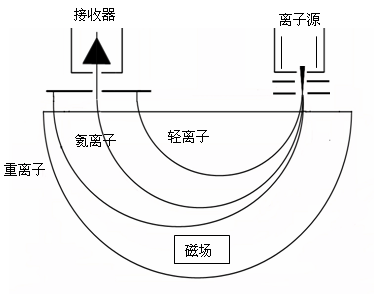

圖1 VISF-5 型冷坩堝熔煉設備

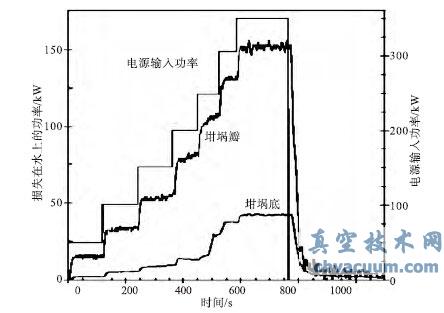

在熔高純Ti 時,會出現當加大功率時,熔體的溫度升高很小,但水溫卻急劇升高的情況。關于此現象,主要是因為隨著熔體溫度的升高,整個坩堝系統趨于熱平衡,大量功率耗在水上;另一方面由于溫度升高使熔體熱容增大從而使熔體升溫緩慢。V. Bojarevics 等人對此也做出過研究,發現加大功率后熱損失急劇上升,最大超過55%,并給出實驗數據圖(圖2、3)。

圖2 功率輸入與損失(TiAl 合金)

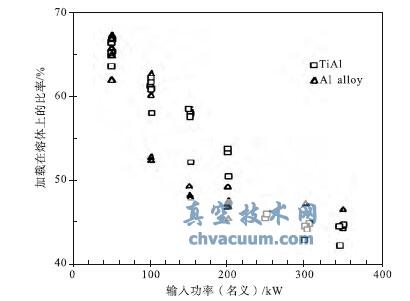

圖3 熔煉Al 和TiAl 合金時冷坩堝設備的效率

相比電弧凝殼爐60℃-200℃過熱度,ISM設備的過熱度對于很多工況還是偏低。從某種程度上講過熱度低的問題是限制ISM 類設備走向大型化和普遍化的一大障礙。

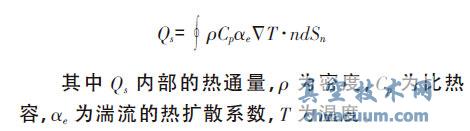

國外學者通過實驗與仿真認為主要的熱損失來自銅坩堝壁(底)焦爾熱與熔體內部熱流。由公式:

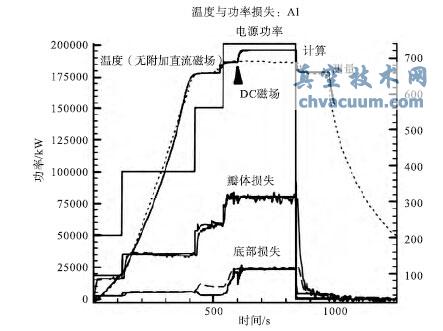

由此公式可以看出,通過有效調整熔體內部湍流狀態進而控制熱損失。而其給出的方案是外加磁場。通過外加磁場來減小熔體內部因高溫湍流所引起的熱損失。從分析的結果看,近似條件下,可提高40 多度的過熱度,效果十分明顯。圖4是純Al 熔煉時加載DC 磁場對過熱度的影響。

圖4 熔煉Al 時,DC 磁場對熔體溫度的影響

雖然,國外學者僅在數值計算與理論層面上對此做出論述,但美國Consarc 公司連續多年注冊與之有關的專利技術。可見國外公司對此方案比較看好。R.A.Harding 等人提出過一種爐內預加熱模殼傾翻鑄造(Tilt Casting)的方式。此法在現有過熱度情況下,有效提高TiAl 合金葉片的鑄件質量。此方法雖然沒有直接提高熔煉過熱度,但卻達到了近似的目的。ISM 與離子炬復合熔煉(PIM)的形式不在本文中討論。

2、展望

a、從目前來看,隨著ISM 設備的不斷成熟,在熔煉系統結構上,短期內此類設備難出現重大改進,多是一些細節上的完善。

b、真空技術網(http://www.jnannai.com/)認為先進的CAE 仿真分析技術會在未來ISM優化設計中發揮越來越重要的作用。

c、ISM 設備的另一大發展思路是多用化。如用ISM 熔煉系統進行定向凝固、霧化制粉等。此類設備往往采用模塊化設計,根據客戶的工藝及工況要求,配套不同的功能模塊,以實際傳統感應熔煉與冷坩堝熔煉過程。比較典型的如日本產機電業生產的立式真空感應爐,它可根據用戶需求實現CC(普通鑄造)、DS/SC(定向凝固/ 單晶)等多種功能。