钴基高温合金铝化物涂层的高温氧化行为研究

本文采用化学气相沉积的工艺方法在钴基高温合金上制备了铝化物涂层,研究了所得典型铝化物涂层在静态空气中的高温氧化动力学规律。用XRD、SEM、EDS 等方法分析了DZ40M 铝化物涂层的组织结构及氧化产物的演变变化,DZ40M 高温合金扩散型铝化物涂层在1050℃条件下氧化主要生成α-Al2O3 保护膜,提高了DZ40M 合金的抗氧化性能。经1050℃静态氧化150 h 后,大量CoAl 相转化为α-Co 相,到500 h 时CoAl 涂层消失殆尽。

随着航空发动机向高推重比方向发展,其涡轮前进气口温度和压力在不断提高,这对航空发动机中涡轮叶片材料提出了严峻的考验。一方面材料需在更高的温度下具备良好的力学性能,另一方面材料需具备更好的抗高温氧化及热腐蚀性能。采用高温合金+ 涂层构成的材料体系,通过将构件对材料不同方面的性能要求有机的分解,基体材料主要满足高温力学性能要求,而涂层材料主要满足抗高温氧化及热腐蚀性能方面的要求,通常能够取得更好的效果。

定向凝固合金具有优良的高温力学性能,已在新型航空发动机上广泛应用于制造涡轮叶片,DZ40M 定向凝固钴基高温合金具有高的初熔温度、优异的抗高温腐蚀性能等特点,主要用作导向叶片材料。铝化物涂层作为一种重要的高温防护涂层,在该领域处于应用最广泛的基础性位置。高温氧化行为是铝化物涂层的首要性能,高温氧化是铝化物涂层的主要失效方式。本文在DZ40M 合金基体上采用化学气相沉积技术制备铝化物涂层,研究该涂层的高温氧化行为。

1、试验材料及方法

1.1、材料

采用钴基高温合金DZ40M 作为基体材料,其名义成分如表1 所示。

表1 DZ40M 钴基合金的化学成分(质量分数/%)

试样尺寸采用30 mm×10 mm×1.5 mm 的片状样品,样品全部外表面用400 号金相砂纸磨光,然后用超声波清洗,烘干。铝颗粒:铝的质量分数不低于99.98%;H2、N2 气体的纯度不低于99.999%、HCl 气体的纯度为电子工业级。

1.2、试验方法

采用(ALUVAP CVA 190 BL L-Single) 型化学气相沉积设备制备铝化物涂层,在1050℃下制备4 h,形成扩散型涂层。静态氧化试验参照HB5258-2000《钢及高温合金的抗氧化性测定试验方法》,在高温马弗炉中进行,试验温度:1050℃,试验时间分别为:50 h、150 h、250 h 和500 h。采用SEM 观测试样的表面及截面形貌,EDS 方法测试试样的化学成分,XRD 方法判定试样的相组成。

2、分析与讨论

2.1、静态氧化动力学

图1 为DZ40M 合金CVD 沉积Al 涂层1050℃静态氧化动力学曲线。从图1 中可看出,DZ40M 合金材料和带涂层的DZ40M 均在前5 h迅速增重,且DZ40M 合金材料的增重速率更大,之后DZ40M 和带涂层的DZ40M 的增重速率下降,带涂层的DZ40M 增重速率下降明显。DZ40M合金在氧化开始时在表面交错形成CoO 和Cr2O3两种氧化物,且CoO 的生长速率非常快,这就造成了DZ40M 在0 h~5 h 迅速增重,而带Al 涂层的DZ40M 材料表面在氧化伊始形成Al2O3,但生长速率比CoO 慢得多,因此增重速率明显低于DZ40M 合金材料。

图1 铝化物涂层1050℃/250h 静态氧化动力学曲线

在氧化初期,带涂层的DZ40M 合金与热空气接触后直接在Al 涂层与空气的界面上发生氧化反应,氧化速率由界面反应控制,反应速率很快,基本符合线性规律。随着氧化进行,至形成完整的氧化膜后,氧化速率的控制因素转变为扩散控制。氧化反应由原来的金属与氧直接反应转变为金属阳离子通过氧化膜的外扩散或氧离子通过氧化膜的内扩散,或两者的双向扩散反应,氧化速率减至很慢,动力学曲线趋于平缓。在Al 和氧的双向扩散中,氧主要靠晶界扩散,Al 沿晶内或晶界扩散。对于大尺寸晶粒的氧化膜,氧化速率由氧的扩散控制;对于小尺寸晶粒的氧化膜,氧化速率由Al 的扩散控制。

2.2、相结构分析

采用XRD 技术, 对DZ40M 表面制备出的CVD 铝化物涂层进行相结构分析,其结果如图2所示。XRD 分析结果表明沉积态涂层为单一的

α-CoAl 相,Co 向外扩散,与沉积在合金表面的Al 反应生成CoAl 相,结构性质与Co 相似的Ni也随同Co 一起向外有较多的扩散,此外还有少量的Cr 的外扩散,因此形成的CoAl 相中固溶有相当量的Ni 和少许的Cr 等,属于Co 基MAl 结构,或写成(Co, Ni, Cr)Al。50h 后出现了α-Al2O3相及α-Co 相,CoAl 相经过高温氧化形成α-Al2O3 氧化膜,这种氧化膜生长速度慢,稳定性高,结构致密,能明显提高DZ40M 合金材料的抗氧化性能;150 h 后α-Al2O3 相及α-Co 相的峰强度持续升高,CoAl 相的峰强度有所降低,并出现(Al0.9Cr0.1)2O3 相;250 h 后CoAl 相的峰强度明显降低,部分CoAl 相的衍射峰已探测不出,α-Co相的峰强度仍持续升高,此时CoAl 相已大量转变为α-Co 相,大量Al 补充α-Al2O3 相;到了500 h 后CoAl 相已经消失殆尽,CoAl 相已基本转变为α-Co 相。

图2 DZ40M 试样表面铝化物涂层的XRD 结果

2.3、表面形貌分析

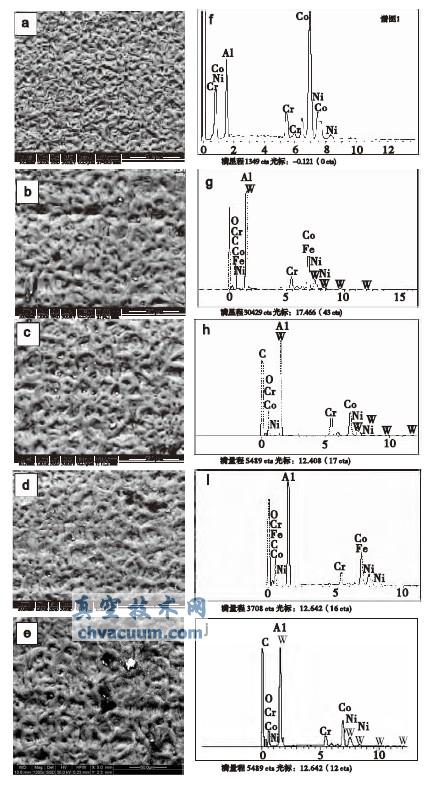

图3(a~e)分别为DZ40M 合金沉积态涂层1050℃下经过50 h、150 h、250 、500 h 静态氧化后的SEM 表面形貌图以及(f~j)相应的元素含量分析(EDS)谱图。由SEM 的结果可知,涂层表面晶粒均呈现网格状排布,是CVD 方法制得的涂层所具备的典型微观结构。随着氧化的进行,网格内的孔隙更加密实,基本上无明显的CoAl 相晶核生成过程中产生的孔洞和微裂纹,该微观组织结构非常有利于提高DZ40M 材料在高温和腐蚀熔盐条件下的抗高温氧化、抗燃气热腐蚀性能,大大减少了氧气氛和腐蚀气氛的内扩散侵蚀。

图3 a)D Z40M 沉积态涂层在1050℃下经过a)0h、b)50h、c)150h、d)250h、e)500h 静态氧化后的SEM 表面形貌和EDS 谱图

氧化开始后,涂层CoAl 相中外侧的Al 便在反应驱动力的作用下,扩散到外表面,迅速形成一层致密的Al2O3 膜。由于Al 的扩散速率低,会在CoAl 相外侧建立一个Al 的浓度梯度,由于Al要不断修复外表面的Al2O3 膜,浓度梯度不断加大,只要浓度减少到某一临界值,在该处富集的Co 便会形成fcc 结构的α-Co,且随着CoAl 相中的Al 不断透过α-Co 修复外层的Al2O3 膜,α-Co 层逐渐增大。涂层在整个氧化过程中,CoAl相中的Al 由向外和向内扩散而逐渐消耗,随着涂层CoAl 相内、外两侧退化的发展,CoAl 相中的Al 含量逐渐减少,α-Co 层不断增厚,整个涂层发生由CoAl→CoAl (主)+α-Co→CoAl+α-Co(主)→α-Co 的相变过程,即涂层的退化方式[9]。

2.4、截面形貌分析

图4(a~e)分别为DZ40M 合金沉积态涂层、1050℃下经过50h、150h、250h、500h 静态氧化后的SEM 横截面形貌图以及相应的元素含量分析(EDS)谱图。

图4 DZ40M 沉积态涂层在1050 ℃下经过a)0h 、b)50h、c)150h、d)250h、e)500h 静态氧化后的SEM 横截面形貌图

沉积态涂层的横截面金相组织表明,涂层分为两层,外层为CoAl 相,以及少量Ni、Cr、Fe 和W。这些元素与Co 和Al 的原子半径相差均不是很大,故可推知它们应该是置换固溶于CoAl 相中的。CoAl 相是合金相中的中间相,归于子化合物,属bcc 结构。Co、Ni、Cr 的原子半径近乎相等,Fe 和Al 的原子半径接近,它们的原子半径大于前者,而W 的原子半径介于上述两者之间,但较靠近后者。可以认为,CoAl 相中的Ni 和Cr 置换了一部分Co 而趋于处在Co 的位置上,同理Fe和W 则趋于处在Al 的位置上。而扩散区中富集了大量的Cr 和W 元素,以及少量的C 元素。经过氧化后,涂层外表面生长了一层致密的深色氧化膜,且在1050℃下经过500 h 内该氧化膜在表面始终存在。50 h 后,在CoAl 涂层与氧化物层之间产生了微量的α-Co 相,但涂层外层主要仍为CoAl 相。到150h 时,CoAl 相外层形成了连续的α-Co 相,且与CoAl 相内侧的α-Co 相连接,将CoAl 相分隔为数段。250 h 时大部分CoAl相已经转变为α-Co 相,涂层开始退化。到500 h时CoAl 涂层消失殆尽,仅存微量CoAl 相。

氧化开始后,涂层CoAl 相中外侧的Al 便在反应驱动力作用下,择优扩散到表面参加反应,形成氧化铝膜。由于反应驱动力速率远远大于Al自身的化学势驱动扩散,因此在涂层外侧建立了一个内高外低的Al 浓度梯度,随着氧化的进行及氧化膜的修复,Al 浓度梯度不断加大,只要浓度小于某一临界值时,该处相对浓度提高了的Co即建立α-Co 相。

涂层扩散层两边的Co 和Al 的相对浓度也相差很大,基体中的Co 的含量比CoAl 中的Co 高得多,CoAl 相中的Al 含量比基体中的Al 含量高得多,因此,在较高温度下基体和涂层会发生较明显的元素互扩散而形成浓度梯度。结果使CoAl 相中的Co 浓度内高外低,而Al 则内低外高:形成富Co的CoAl 相,继而当内侧Al 的浓度降低到某一临界值,便在靠扩散层的CoAl 相内侧形成α-Co 相,即二次扩散。在1050℃下二次扩散是CoAl 相转变为α-Co 相的主要方式。待涂层中的CoAl 相消耗完毕后,可供氧化膜修复的Al 源实际上也随之衰竭。此时氧化膜一旦破裂,也将无法愈合,暴露出来的α-Co 直接与空气接触氧化,涂层也即失效。

3、结论

(1)DZ40M 高温合金扩散型铝化物涂层在1050℃下氧化主要生成α-Al2O3 保护膜,提高了DZ40M 合金的抗氧化性能;

(2)DZ40M 高温合金扩散型铝化物涂层具有较高的抗氧化性能,经1050℃150 h 后,大量CoAl 相转化为α-Co 相,到500h 时CoAl 涂层消失殆尽。