聚碳酸酯表面碳基薄膜的制備及其光學(xué)性能研究

用射頻等離子體增強(qiáng)化學(xué)氣相沉積( RF-PECVD) 方法在聚碳酸酯( PC) 片上沉積類金剛石( DLC) 薄膜,用射頻磁控濺射方法制備過渡層以提高膜基結(jié)合力及控制光路。本文利用激光拉曼光譜檢測薄膜的微觀結(jié)構(gòu),利用X 射線光電子能譜分析試樣中元素組成,利用掃描電子顯微鏡觀察薄膜的表面形貌,利用摩擦磨損試驗(yàn)機(jī)測試薄膜的摩擦學(xué)性能,利用紫外-可見光分光光度計研究試樣在沉積碳膜后的光學(xué)性能。結(jié)果表明: 利用RF-PECVD 方法在PC 片上沉積的薄膜為DLC 薄膜,試樣的摩擦系數(shù)與薄膜中sp3 百分比有關(guān),其光學(xué)特性與薄膜中sp2 百分比有關(guān),通過對不同過渡層的研究發(fā)現(xiàn)使用Si 過渡層對形成高質(zhì)量高透光率的DLC 薄膜更加有利。

光學(xué)塑料( 聚碳酸酯等) 因具有重量輕、成本低、韌性高和光學(xué)性能優(yōu)異等特點(diǎn),正逐步取代玻璃,得到廣泛的應(yīng)用,例如汽車的前燈、矯正視力的鏡片和塑料容器等。但是聚碳酸酯( PC) 材料本身是柔軟的,容易被劃傷或磨損,因此它們的使用往往被限制在相對溫和的條件。近年來,研究人員通過在這類聚合物上沉積適當(dāng)?shù)谋∧ひ钥朔鼈兊娜秉c(diǎn)。最大的挑戰(zhàn)就是基片材料與薄膜的結(jié)合力問題。目前,研究人員已成功的應(yīng)用各種技術(shù)將類金剛石( DLC) 薄膜沉積在這類聚合物表面,以改善其表面性能,使其具有高的硬度、低的摩擦系數(shù)和高的化學(xué)惰性等。因射頻等離子體增強(qiáng)化學(xué)氣相沉積( RF-PECVD) 技術(shù)是在低溫( < 190℃) 下進(jìn)行鍍膜的,可以避免聚合物的分解,故非常合適在PC 材料表面沉積薄膜。使用RF-PECVD 技術(shù)沉積DLC薄膜作為聚甲基丙烯酸甲酯的涂層的可行性已在以前的研究中被證明是可行的。本文采用RFPECVD技術(shù)在PC 材料表面沉積DLC 薄膜,研究DLC 薄膜和PC 基片系統(tǒng)的摩擦學(xué)和光學(xué)性能。

1、試驗(yàn)部分

1.1、試樣制備

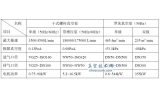

本文采用平板電容耦合RF-PECVD 系統(tǒng)制備DLC 薄膜,Si 和SiOx過渡層的制備采用的是超高真空磁控與離子束聯(lián)合濺射鍍膜機(jī),有關(guān)實(shí)驗(yàn)設(shè)備的詳細(xì)情況在文獻(xiàn)中已經(jīng)論述。實(shí)驗(yàn)選用10 mm × 10 mm、厚2 mm 的PC 片作為基片。氣源為甲烷( 純度99.99%) 和氬氣(純度99.9%) 。制備薄膜前對PC 片進(jìn)行超聲波清洗,吹干后放入真空室中。沉積薄膜前先用Ar 離子對基片進(jìn)行濺射清洗,以提高基片表面的活性。采用的具體工藝參數(shù)見表1。

表1 RF-PECVD 方法沉積薄膜的工藝參數(shù)

本實(shí)驗(yàn)的部分樣片采用了射頻磁控濺射工藝制備了Si 和SiOx過渡層,鍍膜時本底壓力為8 × 10 -4 Pa。采用氬氣作為濺射氣體,工作壓力為1 Pa,Si和SiOx膜的厚度為500 nm,基片溫度約為120℃。

1.2、表征與分析

利用場致發(fā)射掃描電子顯微鏡( SEM) (JSM-6500F,JEOL,東京) 在常溫下測試試樣的表面形態(tài),利用X 射線光電子能譜分析儀( XPS) ( PHI-5700,PHI,明尼蘇達(dá)州,美國) 分析薄膜的組成元素,利用拉曼光譜儀( JY Labram HR 800, Jobin-Yvon,法國)對薄膜的結(jié)構(gòu)進(jìn)行分析。采用分光光度計( DR/4000U,Perkin-Elmer,美國) 測定試樣的透光率。采用Motic BA400 光學(xué)顯微鏡觀察試樣的劃痕形貌,分析不同工藝參數(shù)對薄膜的抗劃擦性能的影響。采用精密球-盤式摩擦磨損試驗(yàn)機(jī)進(jìn)行摩擦磨損試驗(yàn),將試樣作為圓盤,載荷為0.2 N。

3、結(jié)論

Ar /CH4流量比、入射功率和過渡層都會影響DLC 薄膜中sp3 和sp2 的百分比,從而影響試樣的摩擦系數(shù)及其光學(xué)性能。在本實(shí)驗(yàn)條件下,Ar /CH4流量比采用10 /20時,沉積的DLC 薄膜sp3 百分比最大,摩擦系數(shù)最小; 隨著入射功率增加,DLC 薄膜中sp3 百分比增加、sp2 百分比減少,使得試樣摩擦系數(shù)減小、透光率下降; 采用適當(dāng)?shù)倪^渡層,有利于獲得更小的摩擦系數(shù),適當(dāng)厚度的Si 過渡層還能起到增透的效果。