CSNS/RCS二極陶瓷真空盒磁控濺射鍍TiN薄膜研究進展

中國散裂中子源(CSNS)將在快循環同步加速器(RCS)的二極磁鐵和四極磁鐵內應用陶瓷真空盒。為降低陶瓷表面的二次電子發射系數(SEY),采用直流磁控濺射的方法,對二極陶瓷真空盒內壁鍍氮化鈦(TiN)薄膜工藝進行實驗研究。結果表明:薄膜附著力較好,鍍TiN 膜后陶瓷表面SEY 峰值由4.2 降到2.3,但薄膜Ti/N 比例及膜厚均勻性還有待進一步改善。

1、介紹

中國散裂中子源(CSNS)是由中國科學院和廣東省共同建設的國家重大科技基礎設施,是基于中子散射的綜合性多學科研究平臺,建成后將在物理、化學、生命科學、材料、納米等學科領域發揮重要作用。CSNS 由一臺80 MeV 負氫直線加速器、一臺1.6 GeV 快循環質子同步加速器、兩條束流輸運線、一個靶站和3 臺譜儀及相應的配套設施組成。快循環同步加速器(RCS)束流引出能量1.6 GeV,流強62.5 μA,脈沖重復頻率25 Hz。由于快循環磁場會在金屬真空盒上產生不可接受的渦流損耗,因而在二極磁鐵和四極磁鐵內使用氧化鋁陶瓷真空盒以減小渦流熱損耗和渦流產生的磁場干擾,表1列出了CSNS/RCS 不同類型陶瓷真空盒的數量及尺寸參數。相比于金屬材料,陶瓷表面的二次電子發射系數比較高,而且產生的二次電子有引起束流不穩定性的可能,即e-p 不穩定性。鑒于TiN 較低的SEY,在陶瓷真空盒內壁鍍一層TiN 薄膜可以減少二次電子發射,抑制電子云不穩定性。

表1 CSNS/RCS 陶瓷真空盒結構參數

2、鍍膜方法

磁控濺射鍍膜因其沉積速率高和基片溫升低的特點,在薄膜制備工藝中占有重要位置。在磁控濺射鍍膜裝置中,有多種不同類型的靶結構,因加速器真空盒一般為筒形結構,且鍍膜在真空盒內壁,真空技術網(http://www.jnannai.com/)認為選用同軸圓柱形靶有獨特優勢。圖1 為CSNS/RCS 真空盒內壁鍍TiN 薄膜所用磁控濺射靶,主要由一根純鈦管、管內周期性排列永磁環和其他輔助結構(包括法蘭、水冷系統、屏蔽罩、密封等)組成。永磁環在靶表面附近產生幾百高斯的磁場,通過直流電源將一負電壓加在陰極靶上便可產生放電,輝光放電等離子體如圖2。

圖1 CSNS/RCS 真空盒鍍TiN 膜鈦陰極靶(左上為直靶,右下為彎轉靶)

圖2 CSNS/RCS 真空盒鍍TiN 膜輝光放電等離子體

由于采用純金屬靶材,鍍膜時需要把反應氣體N2 與放電氣體Ar 按一定比例混合,使之與靶材進行化學反應,在真空盒內表面得到特定組分和特性的TiN 薄膜,這種鍍膜方法又稱之為反應濺射法。TiN 薄膜性能受到多種工藝參數的影響,特別是氣體成分(N2 與Ar 分壓比)、濺射電流與濺射電壓、真空盒內表面溫度、鍍膜時間等。因此鍍膜實驗研究的關鍵是找到這些工藝參數與TiN 薄膜組分和特性的關系。

3、鍍膜實驗

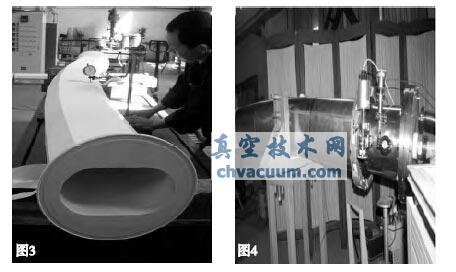

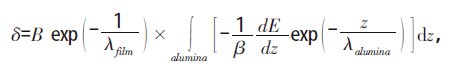

由于二極陶瓷真空盒彎轉角度15°(圖3),為了保證鍍膜時沿真空盒長度方向靶- 基距不變,加工一根彎轉陰極靶(圖1)。因陶瓷為絕緣材料,二極陶瓷真空盒無法直接同陰極靶之間形成均勻同軸電場進行濺射鍍膜。美國SNS 采用在真空盒內安裝銅柵網的辦法完成直段陶瓷真空盒鍍TiN薄膜。但考慮到二極陶瓷真空盒的彎轉結構,將銅柵網放入真空盒內很不方便,故我們在真空盒外包裹紫銅板作為直流放電的陽極,如圖4。解決電場問題后,將真空盒內表面清潔處理,開始鍍膜系統安裝,包括陶瓷真空盒、紫銅板、陰極靶、直流電源、電容真空計、水冷系統、充氣系統、抽氣系統和烘烤系統等。

圖3 CSNS/RCS 二極陶瓷真空盒樣機

圖4 二極陶瓷真空盒外包裹紫銅板作鍍膜陽極

鍍膜系統安裝完成后,先將系統抽真空檢漏。系統各處真空檢漏無漏后,將真空盒外部用加熱帶在120 ℃下烘烤48 h 除去水蒸氣和其它表面污物,并在鍍膜開始前5 小時左右將真空盒溫度維持在100 ℃。經過烘烤除氣,真空盒內極限真空度達到~1.60×10-4 Pa,這時向系統充入氬氣和氮氣,用質量流量控制器調整氣體流速,Ar 為1.94 sccm、N2 為3.80 sccm,氣體混合均勻后真空盒內總壓強為1 Pa 左右。打開水冷系統,然后開啟直流電源給陰極靶加電壓,放電電流限制在~4.00 A,放電電壓~170 V。鍍膜大約30 分鐘后,關掉各儀器設備。待真空盒冷卻后取出鍍膜樣品。

4、結果與討論

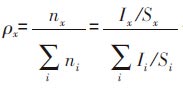

陶瓷真空盒內壁鍍TiN 薄膜,不僅要保證降低其SEY (一般要求鍍膜后峰值SEY 小于2),還對薄膜厚度、成分和附著力提出一定要求。描述有鍍層的氧化鋁陶瓷二次電子發射系數δ 與薄膜厚度t 的關系式如下:

式中λfilm和λalumina分別是薄膜和氧化鋁中電子的平均自由程,B、E 和β 分別是表面脫附幾率、初級粒子能量和產生二次電子所需能量,TiN 薄膜中λ值約為0.5 nm,而在氧化鋁中該值為50~100 nm。膜厚大于等于1 nm 足夠抑制二次電子,但考慮到膜厚沿縱向及橫向均勻性偏差、薄膜與陶瓷表面的附著強度以及薄膜耐粒子轟擊性能,設計要求膜厚在100 nm 左右,Ti/N 比例在0.9~1.1 之間。

4.1、膜厚

鍍膜前將處理過的載玻片放入真空盒底端作為待測樣品,樣品位置分別在陶瓷真空盒端部和距離端部約500 mm 深處(樣品位置分別記為A 和B)。鍍膜完成后取出樣品,因TiN 屬于硬質膜,直接采用接觸式臺階儀測量其膜厚,結見表2。

表2 樣品膜厚測試數據

從兩次實驗結果可以看出,真空盒端部薄膜比內部薄膜明顯厚2~3 倍左右,且改變鍍膜工藝參數并沒有使膜厚均勻性得到改善。膜厚均勻性出現較大偏差可能與真空盒沿縱向各處靶- 基距不同有關。由于靶- 基距的增加,薄膜沉積速率會下降,這是因為靶- 基距的增加使被濺射原子在向基體遷移過程中與其他氣體分子或原子發生碰撞的幾率增加,造成靶材原子能量損失增大,沉積速率降低。第二次實驗通過觀察窗發現陰極靶偏離中心位置,證實了這一點。因此,要改善膜厚均勻性,需要重新加工陰極靶與陶瓷真空盒之間的過渡連接件,減小陰極靶的偏離。

4.2、薄膜成分

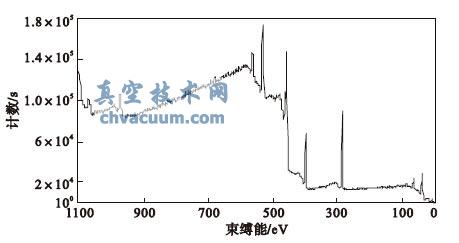

樣品為一鍍TiN 膜的銅圓片,經X 射線光電子能譜儀掃描分析,得到如圖5 所示全譜圖,然后對Ti、N 譜峰進行窄掃描。采用原子靈敏度因子法進行定量分析,由 分別得到Ti、N 元素在樣品中的相對原子濃度,因此Ti/N 比例為ρTi/ρN≈0.78。但從XPS 全譜圖可以看出,在結合能284.8 eV 和529.8 eV 處還有兩個峰,說明樣品表面有C 和O 的污染物,污染物的主要來源:

分別得到Ti、N 元素在樣品中的相對原子濃度,因此Ti/N 比例為ρTi/ρN≈0.78。但從XPS 全譜圖可以看出,在結合能284.8 eV 和529.8 eV 處還有兩個峰,說明樣品表面有C 和O 的污染物,污染物的主要來源:

1) 樣品在放入真空盒和取出過程中暴露空氣,吸附了空氣中的C 和O;

2)真空室內有殘余氣體。

因此,要注意鍍膜前樣品的清潔處理,提高鍍膜室極限真空度,鍍膜完成后注意保護樣品,盡可能減少污染來源。

圖5 樣品XPS 全譜圖

4.3、二次電子發射系數

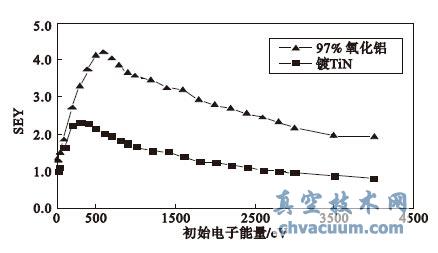

樣品為2 mm 厚97%氧化鋁陶瓷片,鍍TiN膜后進行SEY 測試,測試前樣品表面未經其他處理。用能量在20~4000 eV 之間的初始電子垂直入射到樣品表面,產生的二次電子分別收集,結果如圖6 所示。從圖中可以看出,樣品鍍TiN 后SEY 峰值從4.2 降低到2.3,說明TiN 薄膜可以有效抑制陶瓷表面的二次電子發射;另一方面,鍍TiN 膜后SEY 峰值略高于2 是正常的,這是因為鍍膜樣品曾暴露于空氣中,其SEY 峰值與表層吸附的水蒸氣和碳氫化合物有關。如果測試前對樣品進行電子束或離子束濺射清潔處理,SEY 峰值能降到1左右。

圖6 氧化鋁陶瓷樣品鍍TiN 前后二次電子發射系數對比

4.4、附著力

鍍層對基底表面的附著力是非常重要的參數。若薄膜對基底附著力不夠,時間久了可能會發生起弧甚至脫落,嚴重影響加速器的正常運行。用膠帶測試法判斷TiN 膜附著力,即劃刻有細微間隔的網格(“井”字格)穿透薄膜到基底上,然后把膠帶條粘在這部分薄膜上并迅速扯動試圖移走薄膜,以確定膜對基底的物理粘附性能。測試結果顯示薄膜附著力較好,滿足工程設計指標。

5、結論

采用直流磁控濺射的方法,對CSNS/RCS 二極陶瓷真空盒內壁鍍TiN 膜工藝進行研究。鍍膜加入紫銅板作陽極解決電場問題,制備的TiN 膜附著力較好,陶瓷表面鍍TiN 后SEY 峰值降低約1 倍,能有效抑制二次電子發射,但薄膜Ti/N 比例及膜厚均勻性還需進一步改善。