复杂工件表面磁控溅射镀膜均一化控制的研究

介绍了复杂型腔工件表面薄膜涂覆机理与技术特点,针对复杂工件镀膜过程中存在靶材消耗不均匀产生凹状侵蚀环、薄膜厚度不均匀致密等诸多问题,实验采用旋转式柱状磁控溅射靶,在镀膜机的不同位置安装多靶多材,靶能够自由旋转来实现定向镀膜需要;采用多个磁控溅射靶和设置辅助磁场对非平衡磁控溅射阴极靶的结构改进,提高真空镀膜室等离子体密度,进而提高溅射工件偏流实现沉积镀膜等系列创新研究,目的为实现在非同一平面内的,具有复杂外形和内腔结构的工件表面镀上厚度均匀、致密连续的功能性复合薄膜。

对复杂多棱角多型腔工件表面镀膜,目前在国内外还是更多采用化学电镀工艺,作为同样是对工件进行表面镀层处理的真空磁控溅射成膜技术,目前大多是在规则和平坦的工件表面来制取单一或复合的薄膜,并广泛应用于机械、电子、能源、材料、信息、航空航天等各个领域,具体的如刀具、五金工具、手机、笔记本电脑、各类传感器和有特殊要求的零件等。由于真空成膜技术特点,复杂工件表面溅射成膜工艺在膜厚的控制,均匀性和与工件的结合力表现得比较困难和复杂。随着机械制造业的快速发展,工件表面镀膜技术的应用范围,由刀具扩大到精密冲压模具、航天航空部件及电子配件插件。新的高性能膜层不断出现,如TiAlCN、AlCrN、TiSiN、类金刚石等,提高了工模具的使用寿命和加工效率。对复杂工件表面磁控溅射镀膜技术均一化控制的研究显得尤为重要。

1、磁控溅射镀膜的机理与技术特点

1.1 磁控溅射涂覆机理

磁控溅射工作机理指电子在电场E 的作用下,在飞向基片过程中与氩原子发生碰撞,电离出正离子Ar 和新的电子;新电子飞向基片,Ar 离子在电场作用下加速飞向阴极靶,并以高能量轰击靶表面,使靶材发生溅射。在溅射粒子中,中性的靶原子或分子沉积在基片上形成薄膜,而产生的二次电子会受到电场和磁场作用,产生E×B漂移,其运动轨迹近似摆线。电子在靶表面做圆周运动,且被束缚在靶表面的等离子体区域内,该区域中电离出大量的Ar 离子来轰击靶材,从而实现高的沉积速率。随着碰撞次数的增加,二次电子的能量消耗殆尽,逐渐远离靶表面,并在电场E 的作用下最终沉积在基片上。磁控溅射是入射粒子和靶的碰撞过程,经历复杂的散射过程和靶原子碰撞把部分动量传给靶原子,靶原子又和其他靶原子碰撞,形成级联过程,靶原子获得向外运动的足够动量,离开靶被溅射出来。

1.2、技术应用特点

磁控溅射是在低气压下进行的高速溅射,须有效地提高气体的离化率,通过在靶阴极表面引入磁场,利用磁场对带电粒子的约束来提高等离子体密度以增加溅射率的方法。

在磁控溅射中,由于运动电子在磁场中受到洛仑兹力,它们的运动轨迹会发生弯曲甚至产生螺旋运动,其运动路径变长,因而增加了与工作气体碰撞的次数,使得等离子体密度增大,从而磁控溅射速率得到很大的提高,而且可以在较低的溅射电压和气压下工作,降低薄膜污染的倾向;同时也提高了入射到衬底表面的原子能量,因而可以在很大程度上改善薄膜的质量。由于经过多次碰撞而丧失能量的电子到达阳极变成低能电子,故不会使基片过热。因此磁控溅射法具有“高速”、“低温”的优点。磁控溅射镀膜的缺点是不能制备绝缘体膜,而且磁控电极中采用的不均匀磁场会使靶材产生显著的不均匀刻蚀,导致靶材利用率低,一般仅为20%~30%。磁控溅射靶材的利用率为磁控溅射源工程设计和生产工艺成本核算的一个重要参数。为了提高靶材利用率,研究出不同形式的动态靶,其中以旋转磁场圆柱靶为主且在工业上被广泛应用,这种靶材的利用率最高可达70%。常见的磁控溅射靶材从几何形状上分为三种类型:矩形平面靶、圆形平面靶和圆柱靶。

2、复杂型腔工件表面溅射镀膜的均一化调控

2.1、存在的技术问题

(1)阴极靶为平面溅射,磁场分量不均匀所造成的局部强烈溅射,致使靶材消耗不均匀,产生凹状侵蚀环。

(2)工件表面沉积涂镀多层膜,膜底层及膜层间结合强度不均匀、不牢固,同时还存在不同组分的选择溅射现象、膜层的反溅射作用,导致膜层和靶的成分有较大差异性。

2.2、技术分析与科学构想

(1)多棱角多型腔工件表面沉积涂镀多层膜,拟采用旋转式柱状磁控溅射靶,在镀膜机的不同位置安装多靶多材,靶能够自由旋转来实现定向镀膜需要。

(2)设置多个磁控溅射靶和辅助磁场对非平衡磁控溅射阴极靶的结构改进,提高真空镀膜室等离子体密度,进而提高溅射工件偏流实现沉积镀膜。

(3)平面溅射阴极靶磁场分量的不均匀而使靶产生凹状侵蚀环,拟通过改变磁场分布,实现复杂工件在基体上溅射中能够产生各向同性的内应力,而且结合致密连续和均匀的薄膜。

表1 膜层的质量检测

2.3、实验方法和技术路线

2.3.1、实验材料

实验中使用六工位磁控溅射设备,主要由真空获得系统、真空检测、真空炉、阴极磁控管、气体输入系统和电源等组成。采用物理气相沉积PVD 磁控溅射镀膜法。阴极材料:Ti、TiN、TiAlN,涂覆Ti、TiN、TiN、TiAlN 多元多层薄膜。

2.3.2、膜层的质量检测(表1)

2.3.3、实验方法

实验中的复杂工件表面溅射镀膜采用中频溅射离子镀制备涂层技术。针对复杂工件镀膜要解决的技术问题,作如下的实验研究。

(1)阴极靶为平面溅射,磁场分量不均匀所造成的局部强烈溅射,致使靶材消耗不均匀如何调控。通过改善磁场的形状及分布,让磁铁在阴极内部移动,以及设置屏蔽罩等措施,实现多棱角多型腔复杂工件在基体上溅射的薄膜涂层中能够产生各向同性的内应力,而且薄膜结合致密连续和均匀。平衡溅射靶的结构主要由外圈磁钢、中心磁钢和磁极靴等组成。

(2)针对多棱角多型腔复杂工件表面涂层溅射实现对靶材与靶的结构要求,采用旋转式柱状磁控溅射靶,根据不同工件条件使用旋磁结构或旋靶结构的溅射靶。旋磁型柱状磁控靶是利用平行靶管周围的磁场分量和垂直靶管表面的电场分量,在靶管表面产生正交电磁场,靶材安装在镀膜室的中央,可以向周围360°方向旋转镀膜;旋靶管型柱状磁控溅射靶安装在镀膜室的侧边,镀膜过程中靶管连续旋转来满足定向镀膜的需要。

(3)对不同组分的选择溅射现象、膜层的反溅射率及附着力不同,会引起膜层和靶的成分有较大差别,选择合适工艺条件尽量减少对膜层的反溅射作用。

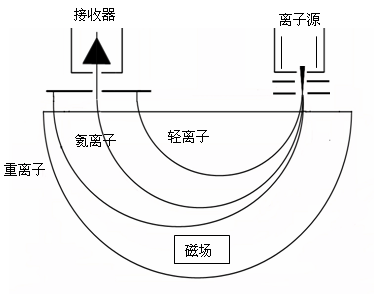

(4)采用多个磁控溅射靶和设置辅助磁场,在镀膜室内构成封闭磁场,除靶前有磁场分布,靶与靶之间通过设置的辅助磁场作用,形成相互的交联作用,使等离子体密度提高,工件的偏流提高,从而使多棱角多型腔的工件达到沉积镀膜的目的。如图1 所示的4 个非平衡磁控溅射靶和辅助磁场构成的封闭磁场示意图。

2.4、实验结果与讨论

2012 年12 月至2013 年2 月,对小型冲压模工件和通讯器件表面分别进行了溅射镀膜试验。小型冲压模具工件TiN 样品检测结果:薄膜的外观好,无裂痕;膜层厚度在1 μm~5 μm 之间;膜层均匀性小于±5%;空穴率较小;膜层硬度最高可达2000 HV;结合强度高;附着力强,注入层无剥落问题;耐蚀、耐热及耐磨性优;各向同性好;材料粒子离化率75%~95%,靶材的利用率高;薄膜沉积率可控(2.0~2000)nm/s;成膜速度(2~13)μm/h。小试各项指标均达到设计要求,通讯器件表面复合薄膜实验结果也均达到预期效果。多棱角多型腔工件表面磁控溅射涂层的均一化调控措施的研究是完全可行的。

1.非平衡溅射靶; 2.辅助磁场; 3.工件转架

图1 非平衡磁控溅射靶结构改进示意图

3、结论

多棱角多型腔工件表面涂层的均一化调控措施,实现了在非同一平面内的,具有复杂外形和内腔结构的工件表面镀上厚度均匀、致密连续的功能性薄膜。获得较高质量等级微纳薄膜涂层,具有高硬度、高耐磨性、热稳定性好、抗磨蚀性强、膜厚达到μm 级且均一分布等特点。多棱角多型腔工件表面沉积涂镀多层膜,在镀膜机的不同位置安装多靶多材,实现了沉积多层膜结合、靶材均匀刻蚀。阴极靶和基体的匹配选择、膜层设计科学合理,对不同组分的选择溅射现象、膜层的反溅射率及附着力的不同,会引起膜层和靶的成分差别,故选择合适工艺条件尽量减少对膜层的反溅射作用。涂层均一化调控机制和结合力力学模型的研究,优化创新了磁控溅射镀膜关键技术,实现了由过去仅能涂镀简单平面工件到能够涂镀复杂工件表面的质的飞跃。