燒結(jié)式微熱管的工質(zhì)灌注、抽真空與封接

目前微電子與光電子芯片對(duì)散熱要求日益增高, 燒結(jié)式微熱管已經(jīng)成為其理想的散熱元件, 對(duì)微熱管進(jìn)行快速抽真空, 使微熱管中的工質(zhì)量與真空度符合要求, 是決定其制造質(zhì)量與成本的重要因素。通過對(duì)微熱管的工作原理及其抽真空-工質(zhì)灌注- 冷焊的制造方法進(jìn)行分析, 提出一種分別采用工質(zhì)凍結(jié)- 抽真空-冷焊法與二次除氣-冷焊法對(duì)燒結(jié)式微熱管進(jìn)行抽真空的方法。大量的實(shí)驗(yàn)表明, 采用所提出的制造方法不僅可以保證微熱管中工質(zhì)量與真空度達(dá)到要求, 而且抽真空的時(shí)間大約比原有方法節(jié)省了2/3, 具有很好的傳熱性能。

近二十年來, 微電子與光電子技術(shù)的快速發(fā)展,導(dǎo)致微電子芯片的集成度急劇增加, 從而單位容積上的芯片功耗急劇增加, 產(chǎn)生散熱空間狹小及高熱流密度等致命問題。如高性能微處理器的熱流密度達(dá)到100 W/ cm2; 大功率照明LED 芯片熱流密度達(dá)到200 W/ cm2; 半導(dǎo)體激光器熱流密度達(dá)到500~1000 W/ cm2。可見, 要解決狹小空間高熱流密度芯片的熱控制問題, 必須采用更高效散熱方式來取代常規(guī)散熱技術(shù)。相比較而言, 采用相變傳熱的微熱管具有熱導(dǎo)率高、體積小、重量輕、良好的等溫性、無需額外電力驅(qū)動(dòng), 傳熱效率是銅棒的幾百倍甚至上千倍等優(yōu)點(diǎn), 因此, 微熱管是高熱流密度電子芯片導(dǎo)熱的理想元件。

微熱管的傳熱性能雖然主要取決于管內(nèi)壁的吸液芯結(jié)構(gòu), 但微熱管中的工質(zhì)量與真空度是否符合要求對(duì)其傳熱性能的影響是非常大的。國內(nèi)外的研究主要集中在吸液芯的制造上, 如華南理工大學(xué)開發(fā)了溝槽式與燒結(jié)式微熱管 ; Khrustalev, Faghri開發(fā)了倒彎月面型蒸發(fā)器扁平微熱管;Kang 等開發(fā)出具有三層結(jié)構(gòu)、允許液體和蒸汽流動(dòng)隔開的徑向溝槽式微熱管; Man Lee 等研究了集成微熱管系統(tǒng)的設(shè)計(jì)和制造。當(dāng)前抽真空及其測(cè)試的方法很多, 但對(duì)于熱管中工質(zhì)量與真空度的要求, 目前常采用的方法為抽真空- 工質(zhì)灌注- 冷焊法或沸騰排氣法 。由于燒結(jié)式吸液芯具有很大的傳熱能力, 水具有很大的潛熱, 主要應(yīng)用在微電子與光電子散熱方面的微熱管外徑為6 mm, 長度為200 mm以上。因此, 文中主要研究以水為工質(zhì), 長度200mm 以上, 直徑為6mm 的燒結(jié)式微熱管的制造方法。通過對(duì)微熱管的工作原理及其目前微熱管的常用制造方法進(jìn)行分析, 提出分別采用工質(zhì)凍結(jié)- 抽真空- 冷焊法與二次除氣- 冷焊法來對(duì)燒結(jié)式微熱管進(jìn)行抽真空, 并進(jìn)行大量的實(shí)驗(yàn), 驗(yàn)證了這種制造方法的可行性與合理性。

1、微熱管工作原理

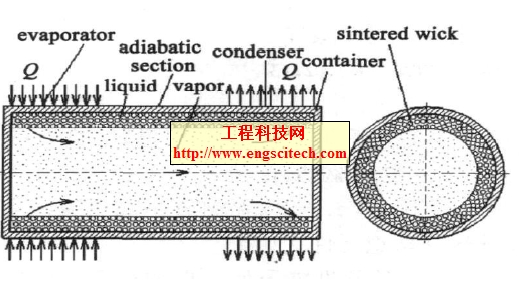

微熱管的工作原理如圖1 所示, 微熱管由管殼、吸液芯和端蓋組成, 將管內(nèi)抽真空達(dá)1.3 X ( 10-1~10-4) Pa 的負(fù)壓后充以適量的工作液體, 使緊貼管內(nèi)壁的吸液芯毛細(xì)多孔材料中充滿液體后加以密封, 當(dāng)蒸發(fā)段受熱時(shí), 毛細(xì)芯中的液體蒸發(fā)汽化, 蒸汽在微小的壓差下流向冷凝段放出熱量結(jié)成液體,液體再沿多孔材料靠毛細(xì)力的作用流回蒸發(fā)段, 如此循環(huán), 熱量就由微熱管的一端傳至另一端, 在這個(gè)循環(huán)過程中, 工質(zhì)傳輸了大量的熱量。

圖1 微熱管工作原理

微熱管中工質(zhì)量的多少, 不僅影響其傳熱性能,還會(huì)影響其是否具有傳熱可靠、安全、抗凍性等。能使微熱管有效地進(jìn)行熱傳遞的部分就是工質(zhì), 在某個(gè)熱流通量下, 如果工質(zhì)量比較少, 將會(huì)在蒸發(fā)段出現(xiàn)蒸發(fā)掉的工質(zhì)液體比通過吸液芯的毛細(xì)力作用而回流的工質(zhì)液體多, 在蒸發(fā)段出現(xiàn)由于工質(zhì)液體用盡而發(fā)生干涸現(xiàn)象, 從而制約了微熱管的傳熱效率;如果工質(zhì)量過多, 在持續(xù)的熱流通量下, 將有大量的工質(zhì)液體轉(zhuǎn)換為蒸汽, 使蒸發(fā)段的溫度升高加快, 致使蒸發(fā)段的蒸汽密度增加, 微熱管中的壓力增加, 從而降低了冷凝段工質(zhì)液體的回流速度, 影響工質(zhì)的連續(xù)循環(huán)速率, 制約微熱管的傳熱效率。如果微熱管中的真空度達(dá)不到要求, 則不凝性氣體會(huì)聚集在微熱管的冷凝段, 從而減小冷凝段的有效長度; 另外, 有部分不凝性氣體會(huì)溶入工質(zhì)液體中, 從而大大降低工質(zhì)的潛熱, 減小微熱管的傳熱能力, 增加微熱管的熱阻。因此, 在對(duì)微熱管進(jìn)行工質(zhì)灌注、抽真空與封接的制造過程中, 必須嚴(yán)格保證微熱管中的工質(zhì)量與真空度。

5、結(jié)論

(1) 采用工質(zhì)凍結(jié)- 抽真空- 冷焊法與二次除氣- 冷焊法相結(jié)合的方法來制造燒結(jié)式微熱管, 不僅可以保證微熱管中工質(zhì)量與真空度的要求, 而且不必使用高真空擴(kuò)散泵進(jìn)行抽高真度。綜合考慮工質(zhì)灌注與其它輔助時(shí)間, 總的制造時(shí)間相對(duì)于抽真空- 工質(zhì)灌注- 冷焊法來說節(jié)省了2/3, 從而提高了整個(gè)燒結(jié)式微熱管的生產(chǎn)率, 降低了制造成本。

(2) 工質(zhì)凍結(jié)可以避免因抽真空時(shí)壓力的降低而造成工質(zhì)沸騰蒸發(fā), 但由于微熱管的蒸汽腔小, 因此要直接把工質(zhì)灌注到熱管的底部, 否則凍結(jié)后會(huì)分割蒸汽腔而不能在抽真空時(shí)達(dá)到預(yù)定的要求。

(3) 在二次除氣- 冷焊法中, 工質(zhì)的損失量可通過計(jì)算得到, 并且誤差很小, 因此可以在工質(zhì)灌注時(shí)考慮進(jìn)去。

(4) 采用工質(zhì)凍結(jié)- 抽真空- 冷焊法與二次除氣- 冷焊法相結(jié)合的方法來制造燒結(jié)式微熱管, 其傳熱能力并不比采用抽真空- 工質(zhì)灌注- 冷焊法來制造微熱管的傳熱能力差, 甚至要略好一些。