NiO/YSZ凝胶注模工艺流变特性研究

用水基凝胶注法制备固体氧化物燃料电池( SOFC) 阳极材料NiO/YSZ是目前的研究热点之一。本文研究了凝胶注模工艺中固相含量、分散剂和pH值对NiO/YSZ陶瓷料浆流变性质的影响。结果表明,NiO/YSZ水基料浆为假塑性流体;当pH=9、分散剂用量为0.012g/ml 、固相含量为45%(体积比) 的NiO/YSZ水基料浆,稳定性好,满足浇注成型工艺要求,适合成型SOFC阳极材料NiO/YSZ。

固体氧化物燃料电池(SOFC) 由于具有能量转换率高、燃料可选范围广、不需用贵金属催化剂以及全固态结构带来的操作方便等优点而被认为是一种很有发展前途的新能源技术。Ni/YSZ ( YSZ代表组成为8% Y2O3 (摩尔比和92%ZrO2 ) 是目前SOFC中使用最广泛的阳极材料,它具有成本低、电导率高,以及在还原条件下高活性等优点 。其中ZrO2的作用其一是作为Ni 颗粒的支撑基体,其二是调节热膨胀系数与YSZ电解质材料相匹配,其三是提供从电解质到YSZ ,Ni/YSZ和燃料气体三相交接处的离子传递通道 。因此,Ni颗粒的前驱体NiO在YSZ中的分散即材料的均匀分散至关重要。

凝胶注模成型工艺是20世纪90年代初美国橡树岭国家重点实验室Mark A1 Janney 教授等提出的。它首次将传统陶瓷工艺和聚合物化学有机结合起来,开创了在陶瓷成型工艺中利用高分子单体聚合成型的技术。该工艺制备的材料具有精确的尺寸公差、光滑的表面和均匀的微观结构。凝胶注模成型工艺首先将陶瓷粉体分散于一定浓度的预混液中,球磨,得到高固相含量的悬浮液。悬浮液经过引发剂引发,固化干燥,烧结得到阳极材料。在该工艺中,高固相含量、低粘度、稳定水基料浆的配制尤为重要。

将凝胶注模成型工艺用在SOFC元器件成型和制备方面是最近的事情,San Ping Jiang等采用凝胶注模成型工艺制备了NiO/YSZ阳极支撑的燃料电池,发现添加5%(质量比) 分散剂聚丙烯酸铵,pH=10时,固含量在55%~80% 的NiO/YSZ陶瓷料浆粘度达到最低值,但是并未对NiO/YSZ陶瓷料浆固相含量进行优化实验。

在SOFC阳极材料中,对NiO和YSZ粉体的粒径和粒度分布有严格的要求,通常采用纳米级的粉体,纳米级的粉体比表面积大,随着粉体比表面积增大,浆体粘度呈指数规律上升。这也正是纳米级粉体分散及在湿法成型中普遍存在的难题。本文主要针对高固相含量的NiO/YSZ水基料浆流变学性质进行研究,希望获得分散性和稳定性良好的水基浆料,来制备满足要求的SOFC阳极材料。

1、实验

1.1、实验原料和过程

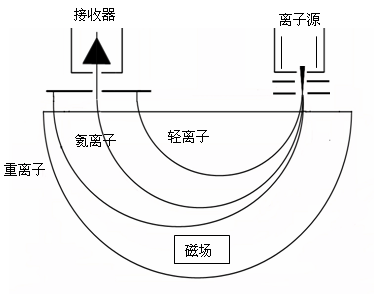

YSZ粉料为实验室自制,中位径为0.53μm 。NiO粉(电子级) 购于蜀都电子材料厂,粒度分布如图1所示。有机交联体系详见表1 ,单体与交联剂质量比为20∶1 。实验原料质量比YSZ∶NiO 为1∶1 ,自制聚丙烯酸铵分散剂,外观为浅黄色液体,用氨水作为pH调节剂。分别配制固相含量为35% ,45%和55%(体积比) 的悬浮液,在球磨机上球磨24h ,混和均匀。采用NXS-11A 旋转黏度仪(四川成都仪器厂) 测试料浆粘度。测试用NiO/YSZ水基料浆为40ml。测试粘度和剪切应力时,剪切速率控制在1.23~996s-1范围内。调整工艺参数如固相含量、分散剂和pH值,进行比较实验。固相含量根据式(1)计算:

式中,m ,ρ分别为各自的质量和理论密度,VH2O为悬浮液中水的体积。

图1 NiO粒度分布图

表1 有机交联体系

2、结果与讨论

2.1、固相含量对流变性质的影响

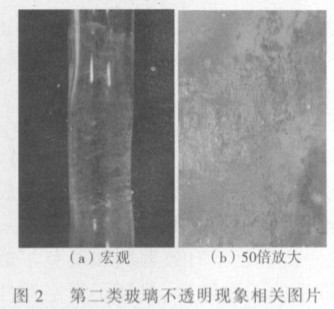

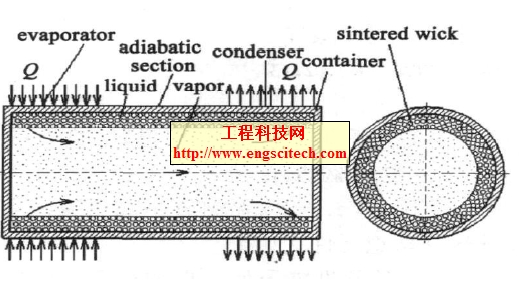

在pH=9、分散剂用量为0.012g/ml 时,NiO/YSZ水基料浆粘度随剪切速率变化曲线如图2 所示。结果表明,稳定的NiO/YSZ水基料浆表现出剪切变稀特性,固相含量在35%~55%范围内,浆体粘度相对较低,均小于1Pa ·s ,此时浆体适合浇注成型。从图2中还可以看出,NiO/YSZ水基浆体中固相含量越高,其初始粘度越大,但是随着剪切力的增加,悬浮料浆屈服于剪切力,即随着固相含量的增大,NiO/YSZ浆体粘度变化不大。

剪切变稀的实验现象证明了细颗粒陶瓷粉体在料浆中处于絮凝状态,此时NiO/YSZ料浆,在剪切力的作用下,絮凝物的结构为剪切力所拆散,因而粘度降低。如果料浆中絮凝物的结构被完全拆散,粘度就不能进一步下降。NiO/YSZ水基浆体中固相含量越高,坯体密度越大。但是55%的悬浮料浆稳定性不够,静置10h后,浆体会分层。从式(2) 可以看到,颗粒间距h随固相含量Φ的增加而明显减小。

图2 不同固相含量悬浮体流变特性曲线

式中, d为颗粒直径, h为颗粒间的距离,Φ为固相体积。