控制瓷殼燒成形變、提高裝配尺寸精度

從分析影響陶瓷瓷殼燒成過(guò)程的形狀變化因素入手,探討如何控制燒成過(guò)程的變形量,使燒成后的陶瓷瓷殼尺寸一致性提高,從而提高與金屬零部件的配合精度。

作為電真空器件用金屬化- 陶瓷外殼,因其加工工藝復(fù)雜,加工難度大且成本高,其尺寸公差、形位公差很難與金屬零件公差標(biāo)準(zhǔn)相一致,1983 年12月國(guó)家頒布了GB4069 - 83《電子陶瓷零件公差》標(biāo)準(zhǔn),后于1996 年降為行業(yè)標(biāo)準(zhǔn)SJ/T10742-96 。從標(biāo)準(zhǔn)的內(nèi)容來(lái)看:不同的陶瓷(成型) 工藝方法其尺寸公差會(huì)有不同的等級(jí)范圍;1-5 級(jí)是要通過(guò)磨加工方法達(dá)到,6-10 級(jí)為非磨加工方法保證;6 級(jí)就是目前非磨加工(燒后尺寸) 方法要達(dá)到的最好等級(jí)。見(jiàn)表1 。

表1 SJ/ T10742-96 標(biāo)準(zhǔn)中6 級(jí)、7 級(jí)尺寸公差比較

90年代以前,采用的是熱壓鑄成型生產(chǎn)方式,穩(wěn)定漿料收縮率、減小瓷體收縮變化是控制陶瓷尺寸最重要一個(gè)環(huán)節(jié),因?yàn)榇杉某叽缇韧耆磕>吆蜔蛇^(guò)程來(lái)保證。盡管我們不斷努力以求收縮率能長(zhǎng)期穩(wěn)定在可控的范圍內(nèi),但當(dāng)時(shí)的控制水平也只能達(dá)到±1.5%范圍。90年代后應(yīng)用等靜壓成型技術(shù)后,陶瓷工藝技術(shù)也得到不斷的提升,陶瓷內(nèi)在質(zhì)量和全過(guò)程合格率得到較大提高。但是,與國(guó)外先進(jìn)陶瓷生產(chǎn)企業(yè)相比較,我們?nèi)栽谔沾晒軞す罹群屯庑蔚囊恢滦陨洗嬖诓蛔恪D壳?陜西寶光陶瓷科技有限公司(簡(jiǎn)稱(chēng)寶光公司) 非磨加工(燒后) 瓷殼尺寸公差也只能控制在±1 %水平,如果客戶(hù)要求較高,只有通過(guò)機(jī)械磨加工手段來(lái)達(dá)到,實(shí)踐證明:陶瓷表面經(jīng)磨加工后,實(shí)際是破壞了原有致密的外觀(guān),后工序容易受到污染,還會(huì)影響瓷殼的封接強(qiáng)度,并且大大增加生產(chǎn)成本。

隨著電真空器件的發(fā)展,對(duì)陶瓷管殼的配合(尺寸公差和形位公差等) 精度要求也越來(lái)越高。當(dāng)前,陶瓷行業(yè)在提高陶瓷外形一致性和尺寸精度方面應(yīng)該審視陶瓷燒成過(guò)程,因?yàn)榇蓺ぜs百分十幾的收縮是在燒成過(guò)程中進(jìn)行,在收縮過(guò)程中又伴隨著形狀的變化,這個(gè)過(guò)程控制不好會(huì)使瓷殼的尺寸公差變大、形位公差變差(變形、超差) ,即使在后工序通過(guò)磨加工的方法可以改善其尺寸精度,但增大磨削量顯然是無(wú)奈的辦法。所以,深入分析陶瓷燒成過(guò)程中的相關(guān)問(wèn)題,探討控制和改進(jìn)工藝參數(shù)和工藝方法的途徑,逐步控制和縮小瓷體收縮范圍和瓷體變形范圍。這樣,不但可以提高燒成工序合格率,減小后工序的機(jī)械加工成本,還可以提升非磨加工陶瓷管殼精度等級(jí)。

1、分析陶瓷管殼在燒成過(guò)程中產(chǎn)生形變的因素

瓷殼在燒成過(guò)程中的變形、超差是影響控制尺寸公差和形位公差的主要因素。圖1 列舉了寶光公司近年來(lái)瓷殼產(chǎn)生的幾種典型形變特征。圖1(a)為常見(jiàn)一種口部形變現(xiàn)象,也是產(chǎn)生數(shù)量較多的一種,一般在肉眼可見(jiàn)情況下,已不能滿(mǎn)足設(shè)計(jì)尺寸公差和圓度的要求。圖1 (b)是底部呈喇叭口形變現(xiàn)象,如果底部收縮一致,圓度較好,徑向尺寸偏大;反之,都可能超差報(bào)廢;其兩端徑向尺寸有明顯的差別,造成垂直度變差。圖1(c)是呈雙喇叭口形變現(xiàn)象,如果上下口部收縮一致,圓度還可以,兩端徑向尺寸都偏大,造成垂直度、圓柱度變差;反之,都可能超差報(bào)廢。圖1(d)是上部呈縮口形變現(xiàn)象,如果上口部收縮一致,圓度還可以保證,但徑向尺寸偏小,垂直度、圓柱度變差;反之,可能超差報(bào)廢。圖1(e)是呈雙縮口形變現(xiàn)象,如果上下口部收縮一致,圓度可以保證,但徑向尺寸偏小,垂直度、圓柱度變差;反之,可能超差報(bào)廢。圖1(f)是瓷殼整體發(fā)生改變的現(xiàn)象(瓷體局部產(chǎn)生了扭曲或翹曲變形,徑向或高度方向的尺寸一致性相差較大) ,瓷體的尺寸公差和形位公差發(fā)生較大的偏差,一般都是廢品。圖1(g),(k)是整體瓷殼尺寸變化的現(xiàn)象,如果收縮均勻一致,變形量小,實(shí)際尺寸可以在設(shè)計(jì)尺寸正公差或負(fù)公差范圍內(nèi);反之,就一定是超差。

圖1 幾種典型的瓷殼變形示意圖

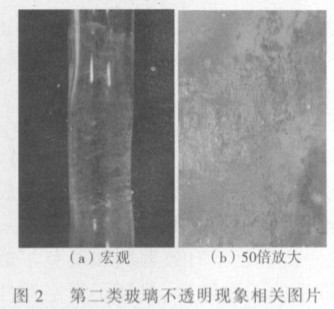

造成瓷殼形變的原因較復(fù)雜,因瓷體的收縮過(guò)程是在窯爐內(nèi)高溫階段自然進(jìn)行。寶光公司裝窯的方式如圖2 所示,采用圖3(b)中的墊腳在高溫電隧道窯爐內(nèi)進(jìn)行瓷殼的燒結(jié)。

圖2 瓷殼燒成裝載示意圖 圖3 幾種常用的墊腳外形圖

從圖2 來(lái)看,瓷殼、墊腳、剛玉沙和承燒板組成了燒成單元,它們?cè)跓蓵r(shí)除承擔(dān)各自作用外,相互之間還存在著最佳配合的關(guān)系(墊腳收縮率、墊腳與承燒板的摩擦阻力、承燒板的平整度、剛玉沙的粒度和沙層的厚度等) 。如果這幾個(gè)關(guān)鍵配合參數(shù)達(dá)不到優(yōu)化組合,陶瓷管殼在燒成過(guò)程中就容易產(chǎn)生變形,如果其中一種配合不好,都會(huì)使另外一種的作用失效,最終可導(dǎo)致瓷殼發(fā)生形狀的變化。瓷殼變形也有其特定的表現(xiàn)形式和規(guī)律,一般瓷殼的變形大部分都產(chǎn)生在與承燒板接觸的底部,比例約占燒成數(shù)的1 %~3%;個(gè)別品種(薄壁、不對(duì)稱(chēng)) 比例較高;雙層疊裝燒成的瓷殼基本都產(chǎn)生在底部和中部,數(shù)量較多;有時(shí)會(huì)在某個(gè)品種上批量產(chǎn)生。生產(chǎn)穩(wěn)定期間產(chǎn)生變形的數(shù)量約占投料數(shù)的3%~5% ,嚴(yán)重時(shí)可以占投料數(shù)的10 %以上。通過(guò)實(shí)踐分析,圖1(a) 的形變主要是墊腳沒(méi)有將瓷殼限制住,使瓷殼在收縮時(shí)存在自由空間所致;比如,雙層疊燒瓷殼之間無(wú)墊腳,墊腳與瓷殼之間裝配間隙過(guò)大,或部分間隙被剛玉沙填住,因墊腳收縮大于瓷殼收縮,墊腳本身產(chǎn)生了形變等所致。(b)的形變主要是下部墊腳的收縮小于瓷殼收縮所致,如果瓷殼與墊腳配合間隙被過(guò)多的沙子填充也可產(chǎn)生。(c)圖的形變主要是①上、下部墊腳的收縮都小于瓷殼的收縮所致; ②因上部墊腳塌陷嚴(yán)重,造成收縮小所致; ③有時(shí)發(fā)生在修坯時(shí)將口部沙成了喇叭口。(d),(e) 圖的形變主要是墊腳的收縮大于瓷殼所致(a 外卡式墊腳) ; (f)圖的形變主要是墊腳發(fā)生了明顯的變形(翹曲) ,或因裝窯問(wèn)題使瓷殼燒后發(fā)生傾斜、移位等所致;(g),(k)圖的形變主要是瓷殼的實(shí)際收縮率與放尺系數(shù)相差較大,或是模具和原料用錯(cuò)、或是毛坯搞混、或是車(chē)制尺寸搞錯(cuò)等所致。

通過(guò)試驗(yàn)已證明瓷殼產(chǎn)生形變主要因素有: ①墊腳和瓷殼的收縮率有差別、不相匹配所引起的。②墊腳受瓷殼的重力(壓力) 和與推板的摩擦阻力不均勻、不一致所引起的。③瓷殼在窯內(nèi)受熱不均勻所引起的。④瓷殼與墊腳的配合間隙不合理所引起的。⑤裝窯操作方法不正確所引起的。