EAST裝置大型低溫杜瓦中內(nèi)外冷屏系統(tǒng)的檢漏

針對EAST 裝置大型低溫杜瓦中內(nèi)外冷屏系統(tǒng)存在的泄漏及對外真空室真空度的影響,采用氦質(zhì)譜負(fù)壓真空、正壓真空及吸槍法相結(jié)合的方法,確定了多處泄漏點并分析了泄漏原因,通過修復(fù)使EAST外真空室低溫運行時的壓強﹤1×10-4 Pa,滿足了EAST 外真空室運行的需要。EAST 內(nèi)外冷屏系統(tǒng)的檢漏方法和經(jīng)驗可以運用到大型、復(fù)雜的和具有狹小活動空間的真空系統(tǒng)檢漏,尤其是對多管道、復(fù)雜材料的檢漏具有一定的參考價值。

EAST 非圓截面大型全超導(dǎo)托卡馬克裝置是我國九五國家大科學(xué)工程項目。作為該聚變裝置心臟部件之一的大型超導(dǎo)磁體主機置于容積為170 立方米的大型低溫杜瓦內(nèi),由4.5K 液氦冷卻的縱場磁體、極向場磁體和80K 冷氦氣制冷的內(nèi)外冷屏及構(gòu)成各分系統(tǒng)的低溫回路組成,其中內(nèi)外冷屏系統(tǒng)是超導(dǎo)磁體主機的一個重要組件,真空技術(shù)網(wǎng)(http://www.jnannai.com/)認(rèn)為主要作用是減少來自真空室和外真空杜瓦的輻射熱以及支撐的傳導(dǎo)熱等各項熱負(fù)荷。考慮到對超導(dǎo)磁體的絕熱需要和避免氣體擊穿等安全性要求,低溫杜瓦內(nèi)單個部件漏率低于3×10-8 Pa.m3/s,在常溫下真空度優(yōu)于0.1Pa,超導(dǎo)情況下真空度優(yōu)于5×10-4 Pa。

在嚴(yán)格檢漏的基礎(chǔ)上,2006 年裝置初始運行時外真空室壓強可以達(dá)到5×10-5Pa。但是經(jīng)過EAST的多輪實驗,冷屏系統(tǒng)氦泄漏逐步增大,已成為外真空低溫杜瓦的主要氣載,使得壓強接近6×10-4Pa,尤其是在等離子體放電時瞬時壓強變?yōu)?×10-3Pa,使得外真空杜瓦安全性大大降低,影響了裝置的正常運行。故內(nèi)外冷屏系統(tǒng)的檢漏工作已成為EAST 裝置改造任務(wù)的重點之一。

本文介紹了EAST 裝置低溫杜瓦中內(nèi)外冷屏系統(tǒng)的基本結(jié)構(gòu)及存在的問題,給出了內(nèi)外冷屏系統(tǒng)檢漏的方法、流程以及檢漏結(jié)果,采用合適措施修復(fù)漏孔,提高了EAST 裝置外真空低溫杜瓦真空度,滿足了EAST 裝置在等離子體運行期間對超導(dǎo)體絕熱要求,也提高了裝置安全性。

1、內(nèi)外冷屏系統(tǒng)介紹

1.1、內(nèi)外冷屏系統(tǒng)的構(gòu)成

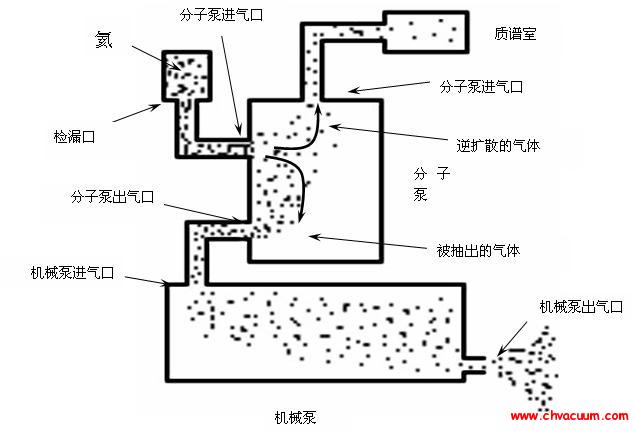

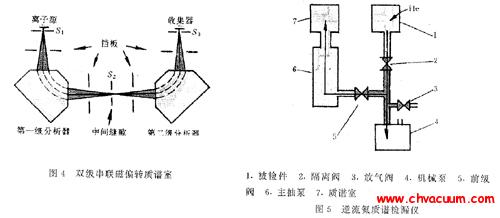

EAST 裝置主機的冷屏系統(tǒng)由117 件冷屏加上109 個絕緣子以及構(gòu)成回路的連接管所組成,總冷卻回路長約數(shù)千米,均具有真空氣密性要求。基本結(jié)構(gòu)見圖1。

圖1 冷屏基本組成示意圖

1.2、單件冷屏及絕緣子的基本結(jié)構(gòu)

1)單件冷屏的基本結(jié)構(gòu)

單件冷屏采用夾層結(jié)構(gòu),包括兩層平行的3 mm的面板,夾層間鋪設(shè)截面19 mm×19 mm,壁厚2 mm的方管作為冷卻管道(此管道有真空氣密性要求),材料均為304L 不銹鋼,管道內(nèi)部通冷氦氣來實現(xiàn)冷屏的降溫和保冷。

2)絕緣子的基本結(jié)構(gòu)

冷屏系統(tǒng)中采用的絕緣子主要用于長管道的分段絕緣,具有真空氣密性要求,通過管路和對應(yīng)的冷質(zhì)部件構(gòu)成冷卻回路,它采用玻璃纖維增強復(fù)合材料絕緣結(jié)構(gòu),絕緣子的兩端是材料為316LN 的不銹鋼導(dǎo)管,中間為由環(huán)氧樹脂和玻璃纖維構(gòu)成的復(fù)合材料絕緣層。

2、內(nèi)外冷屏系統(tǒng)的檢漏

EAST裝置改造希望通過對內(nèi)外冷屏系統(tǒng)的檢漏,找出泄漏的部件并進行修復(fù),使修復(fù)后的外真空室壓強在低溫運行時達(dá)到﹤1×10-4Pa。

2.1、檢漏方法的設(shè)計

此次內(nèi)外冷屏系統(tǒng)的檢漏工作面臨許多困難,包括:涉及到的檢漏對象種類和數(shù)量繁多(117 個單件冷屏、109 個絕緣子、數(shù)千條焊縫和數(shù)千米的連接管);由于冷屏結(jié)構(gòu)的特殊性及冷卻連接管外包裹有保溫層,人和檢漏氣體很難甚至根本無法接觸到所要檢漏的對象;冷卻回路長并且走向錯綜復(fù)雜,操作空間極為狹小;涉及到新型復(fù)合材料絕緣子的檢漏等等。針對以上提及的各種難點,如果采用傳統(tǒng)的、單一的檢漏方法,則可能確定不出具體泄漏位置,從而導(dǎo)致檢漏失敗。

整個冷屏系統(tǒng)的實際工況為:工作時回路內(nèi)部通0.5 MPa 的冷氦氣。從冷屏系統(tǒng)的實際工況來看,其泄漏特點是由內(nèi)向外即由回路內(nèi)部向真空室內(nèi)泄漏,故檢漏設(shè)計的基本原則為模擬實際工況條件,從正壓、泄漏方向等方面選擇合理的檢漏方法,擬采用以正壓- 真空法為主,輔以真空負(fù)壓檢漏及吸槍法的方法。總體思路如下:

根據(jù)實際工況,先對人容易接觸到的絕緣子和所有可見連接管焊縫采用正壓- 真空法和吸槍法進行檢漏,然后再采用正壓- 真空法將檢漏對象分段斷開進行初步判漏,根據(jù)檢漏結(jié)果逐步縮小檢漏區(qū)域,最后再利用真空負(fù)壓檢漏法確定最終泄漏位置(過程中還需要根據(jù)具體情況適時地采用總檢模式)。

2.2、檢漏方法和流程

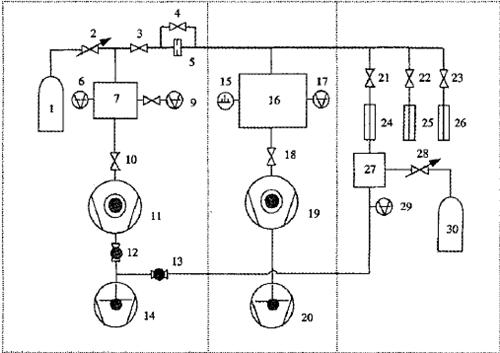

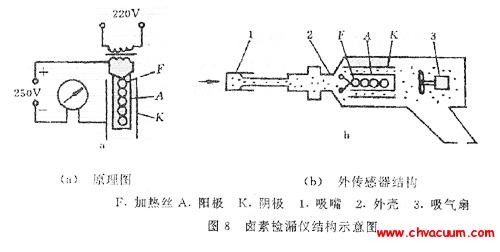

內(nèi)外冷屏系統(tǒng)的檢漏采用氦質(zhì)譜負(fù)壓真空、正壓真空及吸槍法相結(jié)合的方法,檢漏設(shè)備采用德國萊寶公司生產(chǎn)的L200+ 型號的氦質(zhì)譜檢漏儀及LK-6 標(biāo)準(zhǔn)漏孔(石英玻璃滲氦型,校準(zhǔn)后的氦漏率為1.7×10-6 Pa.m3/s),檢出并修復(fù)了泄漏部件,同時預(yù)先處理了有潛在泄漏的部件。完成了內(nèi)外冷屏回路的檢漏、修復(fù)以及最后的總檢工作。具體流程如下:

1)內(nèi)外冷屏主進出管路(共7 路)在外真空室內(nèi)與低溫系統(tǒng)斷開,分別構(gòu)成回路。

2)對109 個絕緣子全部進行正壓真空檢漏(絕緣子及其兩端焊縫用特殊的工裝卡上,逐個進行正壓真空檢漏。檢漏時,檢漏儀對工裝直接抽真空,再對回路打氦壓0.5 MPa);對所有可見連接管焊縫進行吸槍時間積累法檢漏(回路打氦壓0.5 MPa,所有可見焊縫用鋁箔包住,積累數(shù)小時,再用吸槍進行檢漏)。

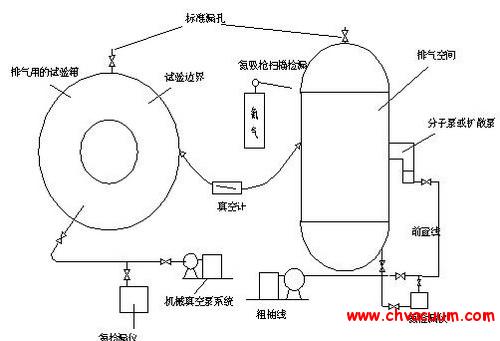

3)對冷屏總回路的支回路分批斷開,進行正壓真空判漏(外真空室抽空,斷開的支路回路打氦壓0.5 MPa)。對正壓真空判漏方法檢出的有漏支路再單獨抽空,進行真空負(fù)壓檢漏,確定出具體泄漏部位。

4)對泄漏部件修復(fù),支回路恢復(fù),最后總回路恢復(fù),進行正壓真空總檢(外真空室抽空,冷屏回路打氦壓0.5 MPa)。

2.3、檢漏結(jié)果及泄漏分析

共檢出6 處泄漏,其中內(nèi)冷屏回路3 處(1處為單件冷屏,另2 處為絕緣子),外冷屏回路3處(均為單件冷屏)。通過EAST 裝置內(nèi)外冷屏系統(tǒng)泄漏件分析,總結(jié)了以下幾種主要導(dǎo)致內(nèi)外冷屏系統(tǒng)泄漏增長的原因。

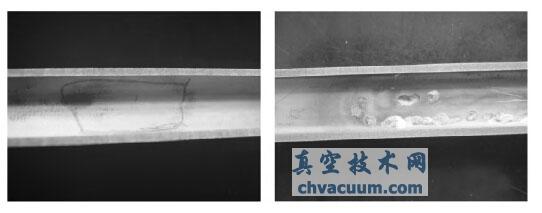

1)冷屏加工過程中存在缺陷,所有冷屏均采用夾層結(jié)構(gòu),單件冷屏的加工工序為:冷卻管繞制成形→冷卻管與底板貼焊→冷卻管與上板的工藝孔塞焊→成型后的冷屏進行振動時效應(yīng)力消除→冷屏按尺寸要求進行整形→冷屏進行真空檢漏和正壓真空檢漏。在實際加工過程中,尤其是冷卻管的貼焊和塞焊,會造成一些管材材料不同程度的損傷,這就造成了冷屏結(jié)構(gòu)設(shè)計的氣密性缺陷,如圖2 所示。因為熱應(yīng)力等影響,這些缺陷在反復(fù)降溫、升溫過程中不斷增大,導(dǎo)致泄漏增加。如何避免材料的損傷是超高真空系統(tǒng)構(gòu)建中需要注意的重要方面。

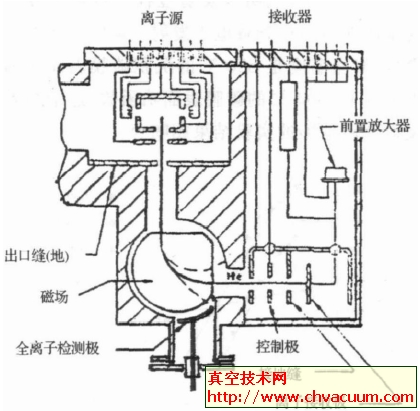

圖2 冷屏結(jié)構(gòu)缺陷

2)EAST 裝置主要采用熱氮氣對內(nèi)外真空室之間的夾層進行烘烤,為了不影響外真空杜瓦的冷質(zhì)部件,溫度控制在150 度以下。但是由于夾層空間大,熱氮氣進口和出口存在一個溫度差,一般為40 至50 度,導(dǎo)致外真空杜瓦內(nèi)冷屏所受熱輻射不同,造成一定的熱應(yīng)力。同時,烘烤的夾層與超低溫冷屏之間也會存在一個明顯的溫度梯度,在冷屏管道上產(chǎn)生較大熱應(yīng)力。這些在冷屏部件上產(chǎn)生的溫度不均勻可能會產(chǎn)生局部熱應(yīng)力,可能會使含有缺陷的焊縫產(chǎn)生裂紋從而使焊縫受損,造成冷屏泄漏。

3)EAST 等離子體放電過程中,尤其是大電流等離子體突然破裂的情況下,形成幾千高斯的強磁場,并且在冷屏及其管道上形成感應(yīng)電流,形成較強的電磁力。所以真空技術(shù)網(wǎng)(http://www.jnannai.com/)認(rèn)為裝置等離子體運行時產(chǎn)生的電磁力也可能是導(dǎo)致冷屏泄漏增大的一個因素。

3、檢漏效果

3.1、檢漏與修復(fù)前后兩輪實驗外真空室壓強比較

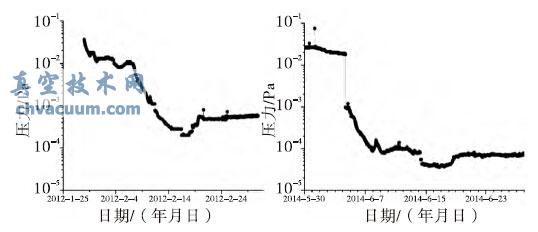

如圖3 所示,2014 年夏季實驗放電前外真空室壓強為6.0×10-5 Pa (檢漏與修復(fù)后),比2012年實驗(放電前外真空室壓強為5.7×10-4 Pa)好了約1 個數(shù)量級, 達(dá)到了改造要求(﹤1×10-4 Pa)。并且在等離子體放電時瞬時壓強低于3×10-4 Pa,外真空杜瓦安全性大大提高,滿足了裝置的正常運行。

圖3 兩輪實驗外真空壓強比較

3.2、檢漏與修復(fù)前后常溫下內(nèi)外冷屏系統(tǒng)漏率比較

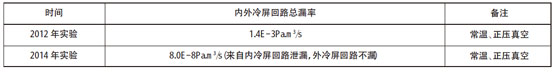

檢漏與修復(fù)后常溫下的總漏率小于之前漏率約4 個量級。具體結(jié)果見表1。

表1 常溫下內(nèi)外冷屏系統(tǒng)漏率比較結(jié)果

4、小結(jié)

(1)針對EAST 裝置大型低溫杜瓦中內(nèi)外冷屏系統(tǒng)存在的泄漏及對外真空室真空度的影響,設(shè)計了氦質(zhì)譜負(fù)壓真空、正壓真空及吸槍法相結(jié)合的方法,確定了多處泄漏并分析了泄漏原因,通過修復(fù)使EAST 外真空室低溫運行時的壓強﹤1×10-4Pa,滿足了EAST 外真空室運行的需要。

(2)EAST 內(nèi)外冷屏系統(tǒng)采用逐步縮小檢漏范圍,多種交叉檢漏的方法和經(jīng)驗可以運用到大型、復(fù)雜的和具有狹小活動空間的真空系統(tǒng)的檢漏,尤其是對多管道、復(fù)雜材料的檢漏具有一定的參考價值。