四极质谱计在真空检漏中的应用

1、引言

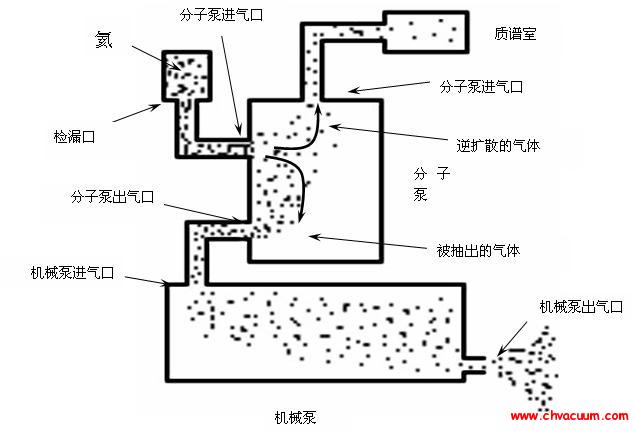

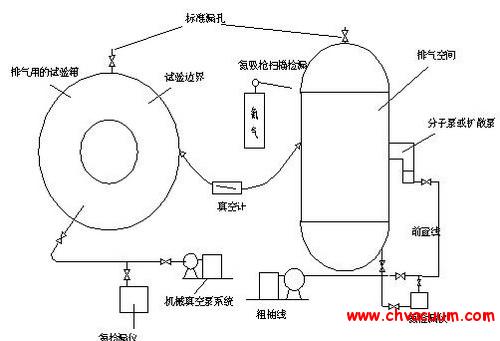

检漏是真空工程中的一项重要任务,需要判断漏孔的有无、确定漏孔的位置和标定漏孔的大小。通常采用的检漏方法是将氦质谱检漏仪连接到真空容器抽气系统的前级或高真空一侧,用示漏气体喷可能泄漏的位置,通过检漏仪的读数变化确定是否泄漏及漏率大小[1] 。随着质谱技术的发展,四极质谱计用于检漏越来越显示出其优越性。四极质谱计比普通检漏仪有更高的灵敏度、更大的分辨本领,而且具有体积小、重量轻、价格便宜等诸多优点,将在真空检漏领域发挥更大的作用。

我们应用两台四极质谱计分别对超高和极高真空系统进行了检漏实验, 取得了满意的实验结果。

实践证明,这是一种非常有效的检漏手段。

2、检漏原理

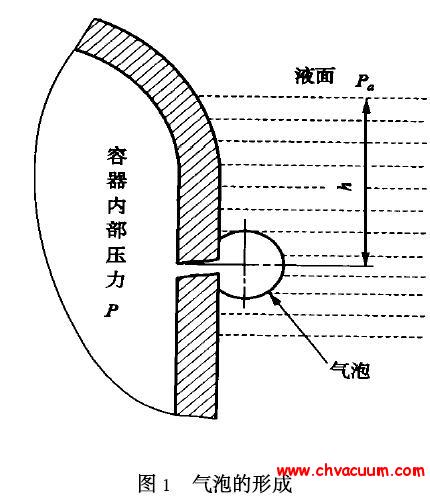

设真空容器的体积为V,抽速为S ,则容器内压力P随时间的变化遵从(1)式:

(1)

(1)Q值包括真空系统漏孔的总漏率和材料出气等虚漏的总漏率。当示漏气体流入真空容器内并达到平衡时, 可近似认为Q与时间无关,S与压强无关, 解微分方程式(1)得到:

(2)

(2)式中:γ=V/S是时间常数;p0是稳态后t=0时容器中的压力值。

可见, 示漏气体产生的流量将在真空容器内形成分压力P',用四极质谱计测量其离子流,可以判断是否有漏孔的存在。

用氦气做为检漏气体(采用喷吹法) ,使用一支标准漏孔通过比对的方法可以计算出漏孔的漏率Q1,用公式(3)计算[2];

(3)

(3) 式中:I0 --真空容器氦气本底离子流,A;

I1--漏孔漏入真空容器的氦气离子流, A ;

Is-- 一标准漏孔漏入真空容器的氦气离子流,A;

Qs-- 标准漏孔漏率 , Pa. m3/s;

D--测定或估计出的漏孔周围氦气浓度,%。

采用喷吹法时,漏孔周围氦气浓度无法准确测定,只能根据经验估计。常用的方法是,D取1,I1,取检漏时出现的 最大离子流值, 此时用(3)式计算的漏率仅为估计值。检漏的目的是找到并堵住漏孔,无法精确计算漏孔漏率并不影响检漏的有效性。

3、检漏方法和过程

3.1、四极质谱计工作参数的调节

四极质谱计的工作参数很多,在不同的参数设置下,四极质谱计有不同的的性能。例如,最佳线性、最佳稳定性、最佳灵敏度等。作为检漏仪器,应使四极质谱计具有较高的灵敏度,在这样的前提下,可对四极质谱计做如下调整 ( 以瑞士balzers公式生产的QMS422四极质谱计为例) [3]。

1)二次电子倍增器 (SEM)电压取1400V,可适当增大至2500V;

2)发射电流取1mA,可调节至2mA;

3)分辨率取25 (仪器离子源参数,非一般意义的分辨率) :

4)阴极电压取100V ;

5)聚焦电压取20V ,

其中,发射电流的提高可以以近似线性的幅度提高四极质谱计的灵敏度,是调节四极质谱计灵敏度的主要手段。 进行超高/ 极高真空系统检漏时,为提高四极质谱计的稳定性、减小自 身放气、消除记忆效应,应对之进行烘烤,烘烤温度150℃ 烘烤时间12h( 可根据需要调整)。

3.2、确定是否有漏孔和漏孔位置

可以使用两种方法判断真空容器是否有漏孔,即残气成分分析和使用示漏气体检漏。

通过分析残余气体的质谱图来确定是否有漏孔的方法如下:

1)用四极质谱计在1-50amu的质量范围内进行模拟谱扫描,如果N2, O2两种气体的峰高比大约为4:1,而且还存在Ar峰,则系统有漏;

2 )对于选择性抽气系统( 对惰性气体抽速极小) ,如果系统的剩余气体主峰是Ar,而不是N2,则系统有漏[4] ;

3)对于超高/ 极高真空系统,如果N2的谱峰(由于N2和CO的谱峰重叠,必须通过N2的图样系数N'来计算N2峰高)高于H2和H2O的谱峰,则系统有漏。

4 )对于经过彻底烘烤除气的金属真空装置,依靠空气中的N 2- CO分布特性无法识别出漏孔,这是因为通常器壁在很长时间内 对0 2 具有强烈的抽气作用,因此在谱图中看不到O2, ,而N2常常被CO所掩盖。这时可通过质量数为14 (N2)和40 (Ar')的谱峰来判断,如果其谱峰很高,则系统有漏。

使用示漏气体检漏时,可采用静态和动态两种方法。静态时将关闭所有真空容器抽气系统,其优点是示漏气体浓度高,便于检测。关闭抽气系统后示漏气体本底会有缓慢上升的趋势,如出现跳变上升,则可判断有漏。静态方法会导致真空度变坏,容易造成真空系统的污染和烧毁四极质谱计灯丝,具有一定的风险。

采用示漏气体动态检漏时,方法如下:

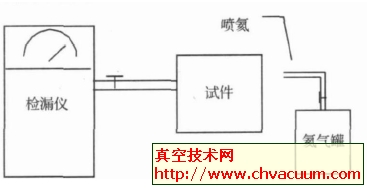

1 )选用氦气作为示漏气体;

2 )对真空系统和四极质谱计的探头进行烘烤除气,降低残气成分;

3 )用四极质谱计记录真空系统的氦气本底谱;

4 )用氦气喷枪对怀疑有漏的各种接头和密封面进行喷气,用适当的方法将接头和密封面包起来,以便形成较高的氦气浓度,持续时间一般为3 分钟。

5 )用四极质谱计测量氦气离子流,如果离子流相对于本底有突然跃升,则可确定此处有漏孔。

3.3、确定漏孔漏率

提前将标准漏孔接入真空系统标准漏孔应校准,如检漏的环境温度不是230℃,还应对标准漏孔的漏率 进行修正[5] 。 先测量真空系统氦气本底, 再用示漏气体长时间喷吹漏孔,记录可能出现的最大离子流,检漏完毕后再将真空系统氦气抽至本底,打开标准漏孔阀门,稳定5 mins后,记录氦气离子流,用公式(3) 计算漏孔漏率(D=1)。

4、实验结果

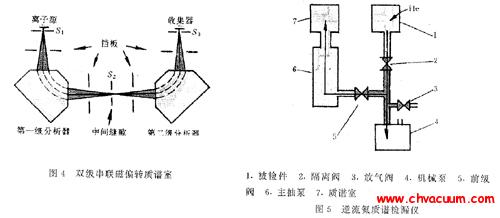

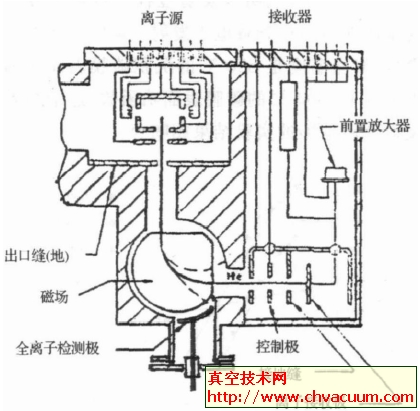

先对实验装置进行简单说明,超高真空系统、极高真空系统均为上下双真空室结构,两室之间装有限流孔板,真空室分别为球形和柱形,采用316L材料制作,使用双级分子泵串联抽气 ( 没有使用低温泵),检漏用四极质谱计为瑞士balzers公式生产的QMS422和QMS200。