汽車零部件常壓快速檢漏系統的設計

泄漏檢測是汽車工業生產中許多零部件質量保證的關鍵技術,為了適應大型自動化生產背景下的高精度快速檢測,設計研發了一套常壓快速檢漏系統。該系統運用T-Guard 氦濃度傳感器的累積法檢漏原理,配合抽真空系統、充氦系統、凈化氣體系統和電器控制系統等部分來實現高精度常壓快速檢漏。系統運行顯示可以檢測到泄漏率為10 ~10-5Pa·m3 /s之間的漏點,檢漏節拍小于1 min,在滿足常壓下檢漏的同時,達到了檢漏時間短、靈敏度高、效率能與生產線速度同步等要求,實現產品高精度的快速在線檢測。

泄漏檢測是汽車工業生產中許多零部件質量保證的關鍵技術。檢漏占用了生產與維修的很大一部分時間,而且成本投入也很大。中國現有的檢漏技術發展很不成熟,技術空白很多,不僅相關研究資料匱乏,而且受重視程度也不夠,造成了中國檢漏技術層次低并且發展緩慢局面。目前的檢漏方法大多是基于氣體或液體在容器兩端的壓強差造成的氣體或液體穿過漏孔時出現的不同現象而發展成各種不同原理的檢漏方法,比如肥皂水檢漏法( 水泡法)、充壓檢漏法、真空檢漏法、鹵素檢漏法、熒光示蹤法、激光系統檢測法和氦質譜儀法等,上述檢測方法或者檢測精度不夠或者檢測成本很高或者檢測速度慢,都存在一定程度的缺陷。研發一種常壓快速汽車檢漏系統使其不但可用于單件檢測,也可裝入大型自動化生產線進行大批量檢測具有重要的意義。在滿足常壓下檢漏的同時滿足檢漏時間短、靈敏度高、檢漏效率能跟上生產線速度等要求;實現在汽車不解體的情況下查明泄漏或隱患部位,確保車輛的工作能力和技術狀況。

1、汽車零部件常壓快速檢漏方案

1.1、檢漏要求

(1)漏率指標

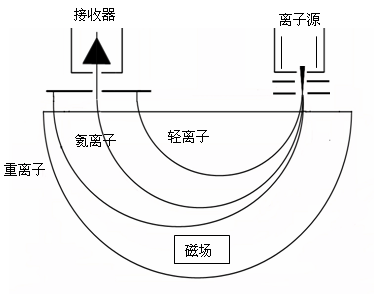

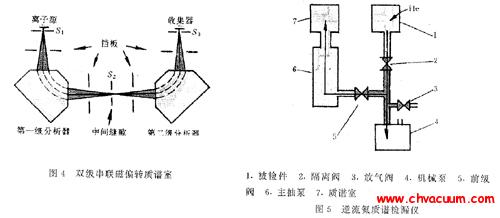

在汽車工業中,采用空氣壓差法進行檢漏應用非常普遍,雖然成本低,但靈敏度也比較低,達不到汽車工業對漏率的要求。真空環境下的氦質譜檢漏法,雖然靈敏度高,但檢測成本又過于高昂。因此迫切需要找到一種高性能、全自動的檢測方法,可以檢測出泄漏率在10-2 ~10-5 Pa·m3/s 之間的漏點。

(2)檢漏時間

不但可用于單件檢測,也可裝入大型自動化生產線進行大批量檢測;檢測節拍小于1 min,滿足工業應用的要求,實現對汽車零部件( 如油泵密封法蘭蓋)單機年檢測50 萬件。

(3)有效最小可檢漏率

根據汽車零部件生產中對于零件漏率指標的要求,確立檢漏方法和檢漏系統的有效最小可檢漏率。一般有效最小可檢漏率應為產品漏率指標的10%。

1.2、常壓快速檢漏系統總體方案

(1)檢測系統的建立

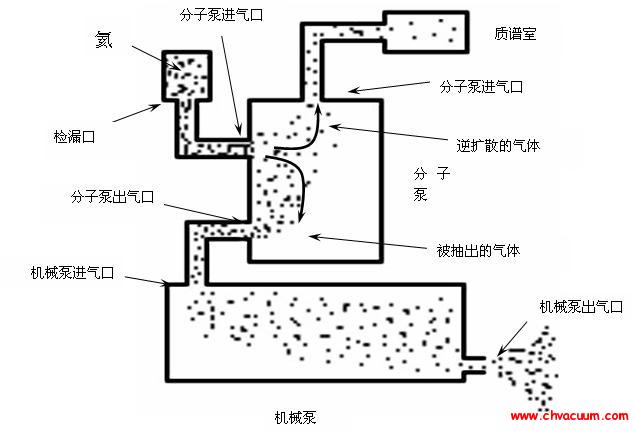

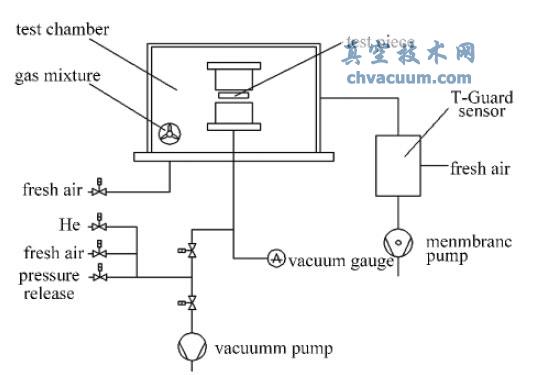

設計在正常一個大氣壓下采用氦氣作為示蹤氣體利用積累氣進行泄漏檢測的系統,系統由氦氣傳感器、抽空系統、充氦系統、凈化氣體系統、電氣控制系統和液壓氣動系統組成。檢測模式有累積模式、濃度檢測模式和離子電流模式,可以根據用戶要求隨時調整,控制系統采用PLC + 觸摸屏,該系統結構緊湊簡單、易于維護。

(2)檢測原理

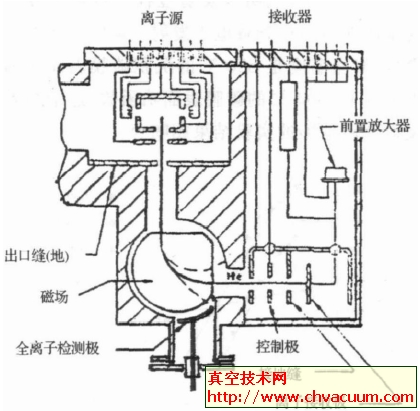

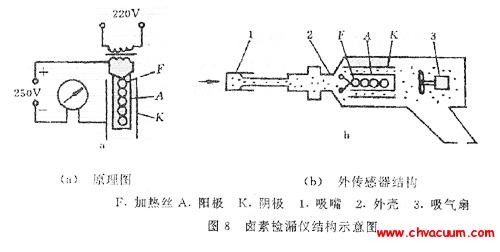

通常氦質譜檢漏儀需要在真空環境下工作,靈敏度很高,但要想在短時間內完成對零部件的檢測需要配備強大的真空系統,因此造價昂貴,使得對檢漏靈敏度要求不是很高的汽車零部件生產廠家難以負擔。氦質譜檢漏還有一種吸槍法由于檢測時間長亦很難應用到這樣的行業領域。我們設計的檢漏系統中氦氣傳感器采用美國Inficon 公司最新開發的一種T-Guard 氦傳感器,該傳感器可在一個大氣壓的常壓下工作,不使用質譜儀,而是采用一個高靈敏度的氦氣傳感器測量氦氣的濃度。

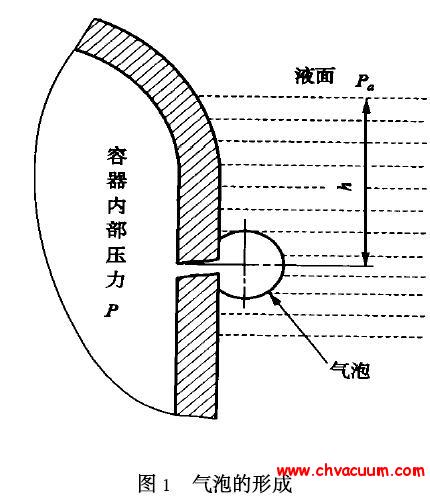

T-Guard 傳感器的工作原理如下:傳感器前面有一個石英加熱柵,大氣中的氮氣和氧氣等大分子不能通過加熱柵器壁,只有直徑很小的氦氣分子才能穿過加熱柵器壁進入傳感器,氣體分子進入傳感器內被電離,通過檢測離子流的變化值從而可以測量出進入傳感器的氦氣濃度的變化。使用T-Guard氦濃度傳感器可采用累積法和連續法在常壓下利用氦氣示蹤進行檢漏,考慮到工業生產對檢測靈敏度和生產節拍的要求,我們采用累積法對汽車零部件進行檢漏。密封的被檢測工件放在一個常壓的累積檢測室內,然后將密封的工件內部充入氦氣,如果存在泄漏,氦氣就會通過泄露點跑到積累箱中,從而被T-Guard 氦氣濃度傳感器檢測到,工作原理示意圖如圖1 所示。真空技術網(http://www.jnannai.com/)認為采用累計法檢漏檢測的漏率可以用下列公式計算

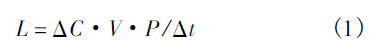

式中:L 為漏率,Pa·m3/s;ΔC 為累積時間段內氦濃度的變化值;V 為累積箱的凈體積,立方米m3;p 為大氣壓強,Pa;Δt 為累積時間,s。

圖1 系統工作原理示意圖

(3)測試步驟

①裝工件

將工件接入工件接口處,按下開始按鈕。

②抽真空充氦

系統自動打開閥門對工件抽真空,到指定真空度(一般1000 Pa 左右) 后,系統自動打開氦充氣閥向工件內充入規定壓力的氦氣或混合氣體。到指定壓力后,系統給出提示;若操作超時,系統給出報警。

③檢漏

儀器進入檢漏程序,首先對工件進行粗檢,如果測漏值大于設定的閾值,確定為大漏,系統將報警,停止檢漏。系統將進入大漏檢漏預訂程序,對氦傳感器清除氦本底。如果無大漏,系統通過累計法檢漏,進行細檢,顯示當前工件漏率,若不合格則系統會自動報警,反之系統給出提示。

④氦氣回收和檢測室凈化

工件檢漏完成后,人工按下確認按鈕,系統自動打開測試室門,用機械泵抽出工件內剩余氦,測試室充入新鮮空氣,對測試室進行凈化。如果被檢工件內容積較大,為降低成本,氦氣將被氦氣回收系統回收。

1.3、影響檢測系統穩定性的關鍵因素

(1)檢測室氦濃度一致性的問題

為了在不知道泄漏位置的情況下進行精確測量,必須采取措施確保檢測室內的氦氣濃度保持一致。避免由于泄露的位置不同,探頭檢測的氦濃度不同,造成每次檢測的結果不一樣。對此的解決方案是設計混合裝置,對檢測室內的氣體進行充分混合,保證腔室中氦氣的平均分布。

(2)檢測室氦殘留的問題

對于有漏點的零部件,通過氦檢漏檢測后,氦氣在儀器里面會有存留,儀器對氦氣的清除需要一定的時間。由于汽車零部件的檢漏需要滿足檢測節拍在1 min 之內,所以要求氦傳感器的清除時間要迅速,特別是有大漏的工件,檢測室有大量高濃度的氦氣,因此,為了避免這種氦殘留對下一次檢測結果的影響,我們設計了換氣系統,通過充入氦濃度很低的新鮮空氣或純氮氣對檢測室進行氣體置換。

2、檢漏實例

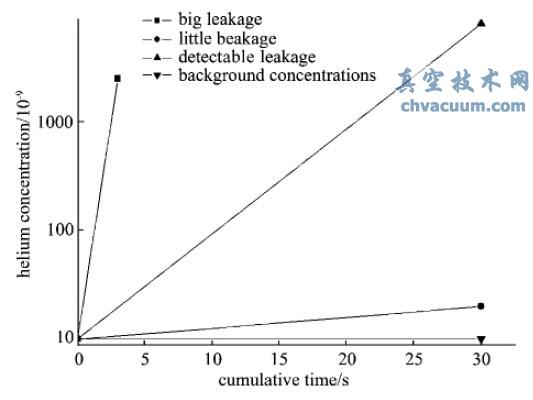

氦濃度傳感器檢測的是累積箱空氣中氦的濃度變化值,檢測過程分為三個階段。首先根據一個固定時間段內濃度的變化判斷漏點的大小,如果變化值太大或太小,都超出檢測范圍,給出大漏或不漏的判定。如圖2 所示,檢測室的本底氦氣濃度為1 ×10-9,如果在小于3 s 的時間內檢測到的氦濃度超過2000 × 10-9,則認為是大漏,如果在30 s 內檢測到的氦濃度小于20 × 10-9,則認為是不漏,都認為是超出檢測范圍,只有在檢測時間內,按照式(1) 濃度變化的才是要檢測的漏點。

圖2 累積法檢漏氦氣濃度變化

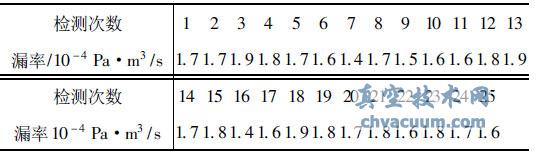

對于汽車零部件的檢漏有一個非常關鍵的難點就是工裝夾具的設計,根據累積法檢漏的工作原理,要求被檢工件在一個密閉的容器里,這個容器既要可以抽真空,又要有一定的耐正壓能力,至少要達到0.3 MPa 以上,同時由于檢查節拍小于1 min,所以還要求快速裝卸工件。一般被檢的汽車零部件通常的形狀都比較復雜,如汽車的熱交換器有著非常復雜的管路。一些看上去簡單的零部件在夾具的設計上其實也很難。圖3 是上海地區某汽車油泵密封法蘭,該法蘭是塑料件,需要檢測金屬引入電極和塑料之間密封處的泄露,要求檢測的漏率在10-4 Pa·m3/s 量級,采用通常的壓差法理想狀態下也只能檢測到10-2 Pa·m3/s 量級。T-guard 氦濃度傳感器的最小可檢濃度為25 × 10-9,如果生產中采用5L的容積,累積時間30 s,則理論上最小可見漏率為10-7 Pa·m3/s (10-6 mbar·l /s)。表1 是采用我們的系統,檢測一個已知泄漏法蘭25 次的結果,系統檢測的均值為1.7 × 10-4 Pa·m3/s。對于該泄漏點采用美國英富康的P3000 吸槍式氦檢儀進行了比對校準,漏率為1.4 × 10-4 Pa·m3/s(5 次均值),低于我們的測量均值,真空技術網(http://www.jnannai.com/)認為原因可能在于采用吸槍法時有部分氦氣并沒有被吸入而擴散到空氣中,因此數值偏小,另外氦檢漏儀器本身的測量精度也可能會造成這樣的誤差。采用以上25 次的測量數據分析計算,得到Cg值為3.31,滿足德國大眾汽車公司1993 年制定的技術標準—當測試次數為25 時,Cg≥2.2 的規定。

圖3 汽車油泵密封法蘭

表1 汽車油泵密封法蘭漏率的測量結果

3、結論

基于氦示蹤氣體檢漏技術的常壓快速汽車檢漏系統的研發,使其不但可用于單件檢測,也可裝入大型自動化生產線進行批量檢測;開發的檢漏平臺具有不需要昂貴的真空泵和真空箱體,可在常壓下最快30 s 內檢測出汽車零部件是否泄漏,保守估計本系統生產線上使用時最小可檢漏率可達10-5 Pa·m3/s 量級,滿足了在非真空常壓下對汽車的零部件進行檢漏,確保檢漏時間短、靈敏度高、檢漏效率能跟上生產線生產速度等要求。