电真空器件的常用检漏方法

根据电真空器件的结构特点及测量精度要求,常用的有两种检漏方法,即氦罩法和喷吹法(这两种检漏方法详细介绍可见:氦罩法和喷吹法的氦质谱检漏仪检漏常见方法)。检漏时,先用氦罩法进行总漏率的测定,当总漏率超出允许值后再用喷吹法进行漏孔的准确定位。

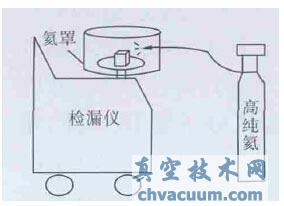

1、氦罩法测总漏率

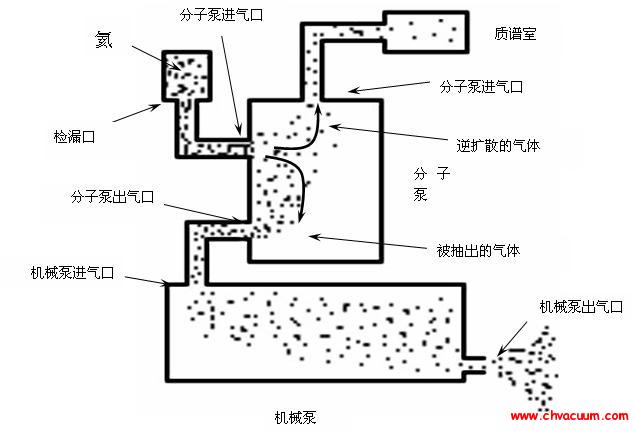

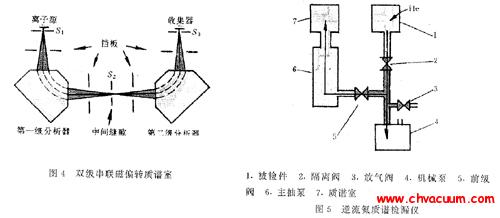

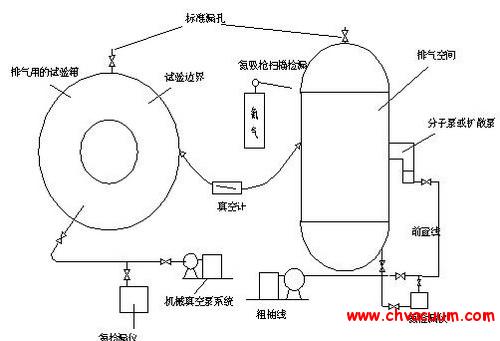

氦罩法是被检件与检漏仪连接抽真空达到检漏状态后,用一个充满氦气的检验罩,把被检件整体或局部的外表面包围起来,如图4 所示。检验罩充氦时先将罩内空气排出再充氦,以保证罩内氦浓度尽可能接近100%,被检件上任何地方有泄露,检漏仪都会有漏率值变化,显示出漏率值。氦罩时间也要持续3~5 倍检漏仪响应时间。ASM192T2氦质谱检漏仪反应时间小于0.5 s,因此氦罩时间30 s 即可。氦罩法可快捷地测定被检件总漏率,不会漏掉任何一处漏点,但不能确定漏孔位置。

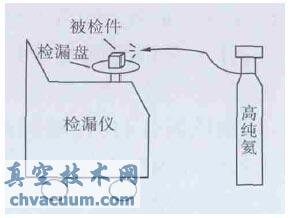

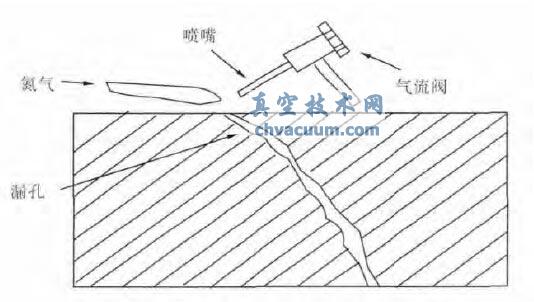

2、喷吹法确定漏孔位置

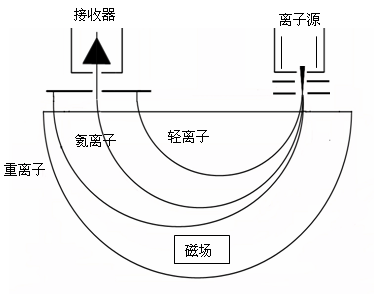

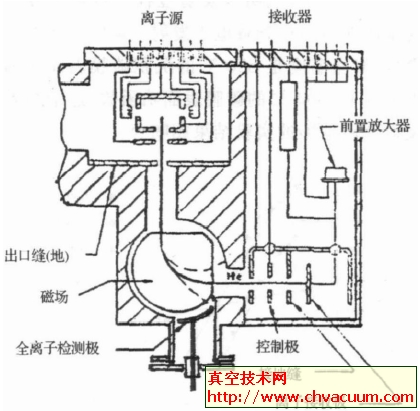

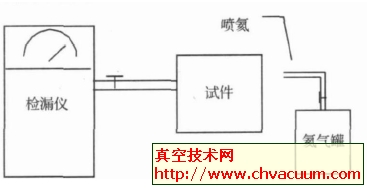

喷吹法是将被检件与仪器的真空系统相连,对被检件抽真空后用喷枪向可疑漏孔处吹喷氦气。当有漏孔存在时,氦气就通过漏孔进入质谱仪被检测出,喷氦法检漏示意图如图5 所示,喷吹法弥补了氦罩法不能定位的缺陷。

图4 氦罩法检漏示意图

图5 喷氦法检漏示意图

2.1、喷吹的时间与移动的速度

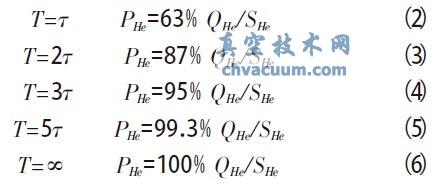

喷吹时间要根据被检件的结构特点、容积大小、检漏仪工作状况及检漏方法来定,因为氦气通过漏孔进入被检件内部时,在检漏仪内建立起稳定的氦分压,需要一定时间。喷吹时间T 与氦分压PHe 最大值的关系可用式(2)-(6)表示:

式中:PHe 是氦在质谱室中建立的氦分压,QHe为漏孔漏率,SHe 是质谱室处对氦的抽速,τ 为检漏仪的反应时间。从以上公式中可以看出,为了准确定位漏点位置,对漏点持续喷氦的时间应达到3~5倍检漏仪的反应时间,使漏孔附近的氦浓度比接近100%,同时由漏孔进入检漏仪的氦气有足够的平衡时间,则漏率的指示可达到稳定值的95%~99%。对于简单漏孔,一般以3 倍检漏仪反应时间作为施加氦气的时间来判断是否有漏孔及其漏率,ASM192T2 氦质谱检漏仪反应时间小于0.5 s,因此真空技术网(http://www.jnannai.com/)认为喷吹2 s 即可。

喷枪的移动速度不宜过快,喷枪移动的速度v 与喷嘴直径及喷吹时间t 的关系如下:

v=10 d/t (7)

式中,v 是喷枪移动速度,d 是喷枪口径,t 是喷吹时间。通过上式可计算出喷枪移动的速度,比如:采用口径为0.5 mm 的喷枪,移动速度控制在2~3 mm/s。

2.2、喷氦法最小可检漏率分析

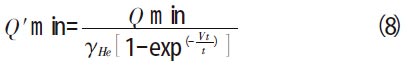

喷吹法检测漏孔是最常用、最便捷的一种方法,但是喷吹法检漏灵敏度受多种因素影响。喷氦法检漏时的检漏系统最小可检漏率与仪器最小可检漏率存在关系:

式中Q′min 是检漏系统最小可检漏率,Q min是仪器最小可检漏率,γHe 为被检部位处所喷氦气体积浓度,Δt 是喷嘴在漏孔的停留时间,τ 是仪器的反应时间。

由公式8 可以看出,喷氦法检漏时其最小可检漏率与所喷氦气浓度γHe、喷氦时间Δt 有关。提高喷氦法检漏最小可检漏率可通过两条途径来获得:(1)使γHe→1,即提高漏孔处氦浓度;(2)使![]() ,即增加喷氦时间Δt,但喷氦时间的提高意味着检漏效率的降低。

,即增加喷氦时间Δt,但喷氦时间的提高意味着检漏效率的降低。

普通喷枪喷嘴为敞开式结构,其检漏示意图如图6 所示。漏孔形状,喷嘴形状尺寸,喷射气体压力,喷嘴相对于漏孔夹角、距离,移动速度,被检件周围环境大气中氦本底(氦浓度)大小及稳定情况也对喷吹法检漏灵敏度有较大影响。检漏仪的本底值偏高时,利用ASM192T2 检漏仪的浮零功能,将本底值置零后继续对被检件喷吹氦气,根据指示漏率值的相对变化进行漏孔的判定和定位。在具体操作中,检漏灵敏度(工作灵敏度)受流导与抽速限制,工作灵敏度比仪器灵敏度低一个数量级。

图6 敞开式普通喷枪检漏示意图

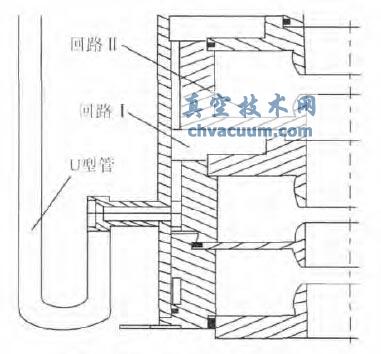

2.3、复杂结构———双回路漏孔定位

微波器件结构复杂,多回路交叉相连,常出现相邻回路相通现象。由于焊接面在内部,从外观看不到,不易判断,因此要根据结构对相邻回路的每一道焊接缝位置依次排查,分析可能出现两回路相通的各种状况。

图7 是某部件双回路结构二维图,可知零部件的整个外表面是回路1 的外套,与回路2 相关的焊接部位被外套遮挡后不易从外表面观察到。检漏时,首先将回路1 抽真空,对回路2 进行喷氦,找出两路相通区域;然后将回路2 抽真空,通过与回路1 开口端相连接的U 型管缓慢注入酒精,同时从回路1 的另一端通入小气流氦气,防止气流将酒精扩散到别处。在此过程中,不断观察真空度与漏率的变化。当液面高度达到漏位处时,酒精会将漏孔堵塞或者进入漏孔,那么真空度或漏率就会有明显变化,U 型管内液面高度即为零部件漏孔所在的位置平面,结合被检件的结构尺寸,就可以判定漏位。将漏位处的外套局部剖开,可进一步分析、确认漏位特性和漏气原因。

图7 微波部件的双回路结构图

2.4、复杂漏孔定位

电真空器件中漏孔的类型主要是细管状、断面复杂的管状、隙缝、连在一起的多孔组织和由细管或隙缝把空穴连接起来的组织结构。形成漏孔的原因可能是材料本身的缺陷、焊接质量和产品的特殊要求使得工件易形成串联漏孔或中间腔。

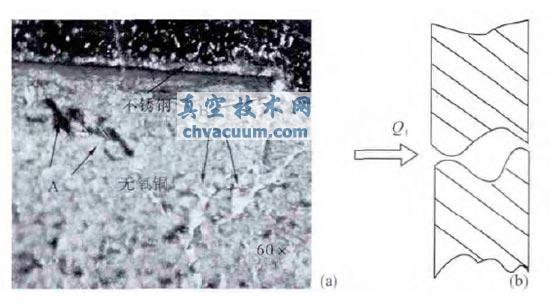

无氧铜与不锈钢高温钎焊,在显微镜下放大60 倍观察,如图8(a)所示。B 是银铜焊料高温融化后在毛细作用下沿着串联孔隙流散,A 无氧铜材料应力释放形成的孔隙。图8(b)是串联漏孔示意图,由图可见,被检件包含有死空间,左侧是大气,右侧是检漏仪的真空区域。当漏孔1 左侧被100%氦气覆盖时,中间腔分压公式如下:

![]()

式中:Q1 是第一个漏孔的漏率;C2 是第二个漏孔的等效流导;t 是时间;v 是中间腔的容积。

图8 复杂漏孔的显微镜照片(a)和串联漏孔示意图(b)

进入检漏仪的氦流量可通过公式(10)计算:

![]()

由此得出中间腔内达到压强平衡时的氦分压公式:

![]()

由此可见,检漏仪到的氦漏率与第一个漏孔的漏率,第二个漏孔的流导,中间容积及喷氦时间相关。如果检漏仪的最小可检漏率是5×10-11 Pa·m3s-1,则

(1)即使连续喷氦半小时,也检不出含中间容积0.1 cm3 的两个漏率均为1×10-10 Pa·m3s-1 的串联漏孔;

(2)若中间容积10 cm3,两个1×10-6 Pa·m3s-1的大漏孔串联,按照一般移动喷枪法检漏(喷吹2~3 s),也无法检测到大漏;

(3)流导极小的缝隙死空间,既影响抽空时间,又往往被误认为工件有漏。

此外,镀层与基底金属的结合不牢,会形成复杂的漏孔,氦气从镀层所形成的复杂漏孔进入,并经过较长的曲折路程进人质谱室,故反应、消失时间均很长,漏孔堵死后真空度的上升也是极其缓慢的。以上因素都给检漏带来了困难,极易造成漏检。因此,在检漏之前要了解和分析被检件结构,定位复杂漏孔需要依据结构特点随时调整检漏灵敏度与的检漏时间。

2.5、喷吹检漏的原则

(1)检漏次序应遵循从上至下、从近至远的原则,即先从被检件上部喷吹至下部、从靠近检漏仪喷吹至远离的部位;

(2)粗检时,用大口径的喷嘴使大量氦气流覆盖被检件较大面积,寻找大致漏位所在区域;然后改用小口径喷嘴,即用微小氦气流喷吹被检件的大致漏位来具体定漏孔的位置。当漏孔具有明显的方向性时,应注意喷出氦气流的方向;

(3)排除大漏检小漏。发现大漏后必须先排除,否则,喷吹的氦气立即扩散到大漏处,检漏仪显示有漏,造成被检件有多处漏孔的假象,无法进行其他漏位的判定。大漏部位可用酒精或真空泥,前提是不影响漏孔重现,不影响再次焊接。而有些微漏的漏孔,呈海绵状等复杂结构,酒精渗透入漏孔后常温时不易挥发,必须通过长时间高温烘烤,才能使漏孔重现;

(4)存在两个距离很近的可疑漏孔点时,应先将一个点覆盖,再用最细小的喷嘴喷吹另一点;

(5)喷吹某点检漏仪有变化但上升速度慢且漏率不稳定,表明临近的其他地方有大漏孔;

(6)定漏位时,需要再做几次复验。

3、检漏精度

氦质谱检漏法的检漏精度与以下因素有关:

(1)检漏环境大气中的氦气含量越低,检漏精度越高;

(2)仪器的噪声电流和零点漂移越小,检漏精度越高;

(3)仪器的线性越好,检漏精度越高;

(4)用于标定质谱仪的标准漏孔的名义泄漏率与实际泄漏率的误差越小,检漏精度越高;

(5)泄漏点和标准漏孔连接处的距离越近,检漏精度越高;

(6)用于标定质谱仪的氦气浓度与检漏时的氦气浓度越接近,检漏精度越高。

与 电真空器件的气密性检测 相关的文章阅读:

1、电真空器件的气密性检测

http://www.jnannai.com/leakhunting/095446.html

2、电真空器件的氦检漏前的准备工作

http://www.jnannai.com/leakhunting/095447.html

3、电真空器件的常用检漏方法

http://www.jnannai.com/leakhunting/095448.html

4、电真空器件的气密性检测时的注意事项