远程调节计量泵的研制

计量泵是一种可按工艺流程的要求,实现流量调节、精确计量和连续给料的特殊通用机械产品,广泛应用于石油化工和金属冶炼等领域。为满足远程调节流量的要求,设计开发了一种新型远程调节计量泵。该产品采用电机替代传统手轮调节行程长度,并借助通过PLC 和反馈机构进行闭环控制,具备远程精确调节的功能。

1、概述

计量泵属流体精密计量与加压输送关键设备,已被广泛应用于包括石油化工、制药和食品饮料等行业,在工艺流程中担负着强腐蚀性、毒害性等特殊化工介质的计量与增压添加任务。随着科技的发展和企业人力资源成本的不断增加,在中控室快速完成计量泵流量调节,实现无人值守的远程控制,已成为计量泵重要发展趋势之一。与现场手动计量泵相比,远程调节计量泵具有以下明显优势:

(1) 可接收信号进行远程控制,在中央控制室即可实现对设备的操作管理。

(2) 节约了计量泵的流量调节时间,提高终端产品的质量; 适合频繁进行流量调节的辅助添加系统。且可以与DCS 系统进行再次连锁控制,使流量控制信号与其他参数进行逻辑关联,在其他参数改变时,自动发送调节信号,实现流量调节的自动化,有较好的经济效益。

(3) 避免了操作人员的现场操作,适宜在现场环境恶劣( 如金属冶炼) 和危险( 如物料有毒或易爆) 的场合使用,减少操作人员在危险现场的滞留时间,有较好的社会效益。

(4) 远程调节计量泵的控制系统可以同时集成隔膜、电机和轴承等状态监控系统,及时发现设备的故障并检修; 隔膜状态监控可在隔膜破裂时及时发现,并可连锁停泵,避免泵中的液压油进入物料产生污染,也可避免物料进入泵的液压系统导致泵的次生损伤。

除以上优势外,本项目所研远程调节计量泵亦可替代工艺流程中的进口产品。相较进口产品,国产远程调节计量泵不但有价格上的优势,在售后服务、零配件供应等方面的优势更加显著,可为企业带来良好的经济效益。

本文中的远程调节计量泵为: 在保留现场手动调节计量泵的基础上,开发以伺服电机或步进电机( 下文统称为调节电机) 替代调量手轮,以PLC 控制系统接收中控室4 ~ 20mA( 对应行程0~ 100%) 模拟量控制信号,通过控制调节电机的旋转和精确定位,实现计量泵的机电一体化。

2、结构设计与研究

现场手动调节计量泵一般由动力电机、传动调节机构和液力端三部分组成,本项目所研远程调节计量泵的机械部分,仍采用手动调节计量泵的动力电机和液力端部分结构,仅对其传动调节机构进行重新设计,以满足与调节电机的集成要求; 控制系统的采用PLC 程序控制,与调节电机的驱动器集成为一体式控制柜。现从以下几个部分叙述远程调节计量泵机械部分与控制系统的设计过程。

2.1、现场手动调节计量泵传动调节机构及调节原理

现场手动调节计量泵调节传动机构主要组成部分如图1 所示,其流量调节原理为: 通过旋转调量手轮( 或手柄) 带动调节丝杆旋转,使得滑轴( 斜槽轴) 产生轴向位移,改变偏心轮的偏心距,即改变计量泵往复行程长度,实现流量的调节。

图1 普通计量泵传动调节机构

2.2、远程调节计量泵传动调节机构设计

远程调节计量泵与普通计量泵的本质区别为调节电机代替调量手轮,其PLC 控制系统可接收中控室4 ~ 20mA 标准信号,并控制调节电机作,从而实现泵行程调节,完成流量调节工作。调节电机的额定转速较高,在额定转速内其力矩输出基本保持不变( 随着转速提高,有轻微递减) ,而调节丝杆又必须在低转速下工作,基于以上因素考虑,决定在调节丝杆和调节电机之间添加减速装置。减速装置的另一重要作用为: 在调节丝杆必需转矩不变的情况下,可选择较小规格的调节电机,通过减速装置提高其最终输出转矩,满足调节丝杆的转矩要求;

计量泵在运行过程中,柱塞力通过连杆作用于滑轴,产生一个作用于调节丝杆轴向力分量,造成泵在运转过程中,调量手轮随着泵的运转,产生有节奏的轴向窜动。在手动调节计量泵的结构中,可采用手轮锁紧装置锁紧,在此情况下,轴向窜动影响可以忽略不计; 而在远程调节的机构中,则可能造成调节电机或其他相关零件的损坏和计量的不稳定。因此,在远程调节计量泵的结构中,必须对调节丝杆进行轴向定位,消除其轴向力造成的负面影响。

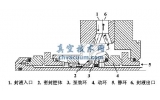

综上所述,在调节电机与调节丝杆之间,设计了一套减速止动机构( 如图2 所示) 。其作用一是对调节电机进行减速( 使用减速比为30 的蜗轮蜗杆副) ,二是对调节丝杆进行轴向定位,使得其轴向窜动得到有效的限制和平衡。

图2 远程行程调节计量泵减速止动机构

2.3、控制系统设计

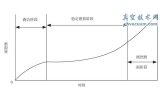

控制系统的载体为控制柜,包括PLC 和驱动器等在内的电子元器件集成在一个控制柜中,组成控制系统的硬件,而控制系统的灵魂为PLC 逻

辑程序,主要包括动作执行控制系统和反馈系统。动作执行控制系统功能为: 接收到远程行程控制信号,通过对比现有行程的状态( 值) ,经PLC 逻辑计算后,向调节电机发送工作信号,使调节电机按要求进行顺时针或逆时针旋转,完成计量泵行程调节动作; 反馈系统的作用则是监控调节过程中行程的真实位置,在动作至要求行程后,向控制系统发送完成信号,使调节电机停止运转,并时时扫描当前行程位置,与动作执行控制系统形成闭环,对偏离要求的行程进行修正,确保真实的行程位置与要求的行程相符合。

整个控制系统流程如图3 所示。

图3 PLC 控制系统流程

3、整机的运行情况和性能测试

以J5M - 500 /1. 6 参数的计量泵为基础,在完成传动调节机构和控制系统的设计后,生产整机并进行试验。其参数为: 柱塞直径D = 63mm;行程长度s = 32mm; 往复速度n = 102 r /min; 出口压力P = 1. 6MPa; 则本样机100% 行程理论流量Q≈610. 5L /h。经流量标定和计量精度性能试验,远程调节计量泵实测100% 行程流量Qc =600. 3L /h,排出压力P = 1. 6MPa,容积系数Ks =98. 3%,调节范围Sre = 10% ~ 100%内,稳定性精度Es( max) = 0. 25%,复线性精度与线性度皆小于1%; 远程调节计量泵与普通计量泵试验的流量标定和计量精度曲线对比如图4 所示。

图4 流量标定和计量精度曲线对比

通过图4 的对比曲线可以发现,电动调节计量泵流量曲线的线性度和稳定性精度,和同规格手动计量泵精度相当,某些行程还要略好,完全满足GB /T7782 - 2008《计量泵》的相关要求[7]。远程调节计量泵在调节过程中,调节电机运转平稳,无异常噪音和偏离行程的情况出现,表明减速止动机构和控制系统运转良好,且可以消除因调节电机转动惯量而造成的误差; 在反复调节行程若干次后,行程调回零点并对柱塞打表,表明零点无漂移;综合上述情况,表明该远程调节计量泵研制成功,已可推广使用。

4、结语

在传统结构计量泵基础上,以调节电机替代调量手轮,通过控制系统进行闭环控制,实现计量泵远程精确调节。样机的试验数据和连续运转情况表明,远程调节计量泵流量稳定,调节精度高,满足工业运转的各项要求。目前,该类型远程调节计量泵已在陕西某冶炼企业和山东某化工企业生产中实际应用。