高粘度流体在三维内肋管中层流强化传热性能研究

以润滑油为工质,采用正交原理试验设计方法,对高粘度流体在叉排列三维内肋管中的流动和传热性能进行了研究。结果表明:离散的三维内肋结构能够促进高粘度流体在较低的雷诺数下完成从层流向湍流的转变。说明在高粘度流体的换热问题中,采用三维内肋管可以有效促进流态转变,并因此获得明显的传热强化效果;对试验数据采用最小二乘法进行多元线性回归,获得了三维内肋管中高粘度流体在层流区的流阻和换热准则方程式;根据Webb定义的热力性能系数,作为强化传热性能的判断指标,得到了性能最优的三维肋结构组合,为结构优化指出了方向。

1、前言

润滑油冷却器不仅是热力发电厂的重要配套设备,同时也广泛应用于石油、化工、食品等行业的生产过程中。然而油类物质具有粘度高、Pr数值大的特点,使换热过程具有较大的热阻和较低的对流换热系数,是造成这类换热器体积庞大和输运泵功能耗高的直接原因。尤其在高粘度,小流量情形下,管内侧换热系数的提高总是很有限的。因此成为制约油冷却器整体换热性能的薄弱环节,所以强化高粘度流体在小流量条件下管内流动换热十分必要。以往的研究表明,采用改变传热表面结构来进行强化传热,是提高润滑油冷却器的换热效率、减小其尺寸与运行成本的有效手段。与常见的平片,螺旋片等二维连续肋片不同,真空技术网( http://www.jnannai.com/)认为三维内肋具有离散肋的结构特点,是用专用机床对管材冷加工而成。具有易于制造,结垢少等优点。廖强等的研究表明:由于能够有效的促进湍流的发生并扩展管内换热面积,与连续肋相比,离散的三维肋更易于导致流体产生回流,横向二次流以及漩涡等,对于强化水,空气,乙二醇与水混合物等工质的对流换热效果显著。吴双应等采用透平油,对加扭带的三维内肋管的流动和换热性能进行了研究,发现三维内肋管还适合高粘度流体在层流区的对流换热。但是目前仍然缺乏从结构优化角度出发,针对三维内肋管对热阻较大的高粘度流体进行强化传热的研究。本文采用正交原理实验设计方法,使用新鲜的润滑油为工质,对高粘度流体在叉排列三维内肋管中的流动和传热特性进行试验研究。根据实验结果进一步探求高粘度流体在三维内肋管中流动充分发展的层流区的换热强化的肋形结构参数。

2、试验装置和试验方法

叉排列三维内肋管的结构如图1所示。主要结构参数为:管内径Di,肋高H,周向肋宽B,轴向肋间距Pt。试验管以紫铜为材料,长度1000mm。

图1 叉排列三维内肋管结构示意

试验装置原理如图2所示。试验装置由润滑油箱、齿轮油泵、三维内肋管、辅助电加热器、冷油器等组成。润滑油自润滑油箱经齿轮油泵升压后分为两路,一路进入试验管段,一路进入旁通回路,通过两路的阀门调节,可以改变试验管段的流量。1000mm的试验管段外表面均匀缠绕4×0.2mm的扁形电阻丝获得恒热流密度的热边界条件。电阻丝外套石棉玻纤管用以与试验管壁面电绝缘。电阻丝两端电压由调压器控制,试验管段的加热功率由调压器调节,电压和电流测量采用数字式万用表。试验段的管壁温度分别由沿轴向和周向均匀布置的3对Φ2mm铜-康铜热电偶测得。工质进出口温度分别由2对插入试验段入口和出口的铜-康铜热电偶测量。试验管段的前端设置650mm入口段,用以保证试验管段的流动达到充分发展。试验前先用恒温水箱对热电偶进行校验标定以保证测量精度。试验段的进出口压差由U型水银压差计测得。工质流量采用直接称重法测量。

图2 试验装置原理

采用同步增加加热功率和流体流量的方式来调节换热试验工况。待工况稳定后采集试验数据。试验前先使用光管进行流阻和换热试验。并将结果在层流区分别与经典公式进行比较。结果表明,试验装置所测量的流动阻力的不确定度为±10%,传热系数的不确定度为±12%。

5、结论

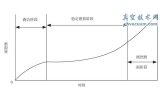

(1)叉排列三维内肋管可以显著的促进高粘度流体强化传热。由于从层流向湍流转变的转折雷诺数较低,可以在较低的流速下,使得高粘度流体达到换热系数较高的湍流区;

(2)对于高粘性流体,叉排列三维内肋管在层流区也具有明显的强化传热效果,强化传热的肋形结构优化方向是:增加相对肋宽,增加轴向间距并选取适当的肋高。