一种大型脱硫泵新式叶轮分体设计方法

脱硫泵是广泛用于火电厂、炼铝厂和钢铁厂等行业的脱硫装置上的重要环保设备,而叶轮是脱硫泵中的最关键的零部件,叶轮等过流部件选用的是具有抗磨损性和抗腐蚀性的材料。介绍了大型脱硫泵一种新式叶轮分体设计与传统设计的脱硫泵叶轮对比具有的优势特点。

一、前言

随着中华人民共和国大气污染防治法的实施,根据国家对SO2的治理要求,我国400t/h及以上的燃煤锅炉都安装了除尘和脱硫装置,而比较成熟的脱硫技术采用的是湿法烟气脱硫。湿法烟气脱硫是采用石灰石或石灰作为吸收剂,使锅炉尾部烟气在喷淋塔内接触反应,浆液中的钙同烟气中的SO2反应生成石膏,同时去除烟气中其他污染物。为此在塔外安装了大型循环脱硫泵向塔内循环供给石灰石浆液。大型卧式脱硫循环泵为单级单吸式离心泵,泵头都是单层壳体结构。脱硫循环泵为全金属材质,泵体、泵盖、叶轮及耐磨板等,过流部件采用耐腐蚀、耐磨蚀性能优良的A49合金铸铁或双相不锈钢。

二、脱硫泵传统结构叶轮

1. 大型脱硫泵的设计结构及原理

大型脱硫泵的比转速一般为250~350,而叶轮的水力设计也是参照一般离心泵的方法设计,适当加厚叶片,目前的水力机械效率达到了80以上。叶轮的后盖板设计了副叶片,可以平衡轴向力,也降低机械密封腔体的压力,防止颗粒进入密封部位,减少对机封的磨蚀。还可以提高泵的扬程(约2%),但泵的效率会降低1%~2%。叶轮进口一般不设圆柱口环,采用端面间隙配合,在结构方面叶轮与主轴连接要求牢固、可靠、拆卸方便,通常采用梯形螺纹连接。 由于输送的是磨蚀性和腐蚀性的石灰石循环吸收浆液,叶轮的磨蚀和腐蚀较为严重,叶轮的使用寿命周期在8个月左右。

2. 存在的问题

目前传统的脱硫泵大型叶轮都是整体式结构设计,采用的是耐磨耐腐蚀的高铬合金铸铁A49。热处理退火、时效后的硬度为43~49HRC,硬度比较高,大型脱硫泵叶轮直径都在800~1 000mm,叶轮重量在450kg以上。由于材料硬度高,需要特殊刀具加工,尤其车加工叶轮梯形螺纹部分,连接部位的梯形螺纹是铸造不通孔,更难于加工,加工完一个大型脱硫泵叶轮所需实际工时为64h。由于叶轮结构的原因(见图1),铸造时容易造成内应力集中在叶轮颈部位置,造成叶轮开裂而导致报废,故产品合格率不高,所以生产成本比较高。而叶轮主要强度和受力位置都在颈部位置,如果有残余内应力没有消除干净,运行时会造成很大的安全事故隐患。

图1 传统结构叶轮

三、分体式脱硫泵叶轮

1. 优势

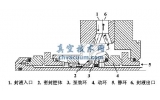

叶轮部件中的两个主要零部件分别采用不同的材料铸造,新型分体式叶轮结构如图2所示,包括叶轮本体(材料:A49)、叶轮支撑盘(材料:316)、O形圈、10-M20X55的不锈钢内六角螺钉及预埋件组成。 叶轮支撑盘通过定位台阶止口与叶轮本体内台阶止口配合再用10个M20螺栓连接固定,叶轮本体上M20的螺纹位置放有预埋件有利于钻孔攻螺纹。配合面上加装了耐腐蚀的氟橡胶O形圈,防止腐蚀性浆液进入叶轮内部。过流部分叶轮本体采用原A49的耐腐耐磨材料,热处理后退火硬度调整到50~55HRC。而在叶轮主要受力零件支撑盘位置只有较小磨损性,所以采用抗腐蚀性优良的ZG316不锈钢铸造,机加工性能和韧性强度都比A49材

料的高出很多,硬度只有27HRC左右。叶轮支撑盘上的梯形螺纹是通孔结构,更加有利于车加工,提高了螺纹和轴向定位止口的加工精度,降低了生产成本,提高了产品零部件的通用性。

2. 试验效果

此新型分体结构叶轮用在烟气脱硫泵TL E800-1100、TLE600-820等型号上,例如TLE600-820脱硫泵用在华菱钢铁湘钢锅炉2×240t/h燃煤锅炉脱硫工程项目中。脱硫泵不间断地长期运行,由于新型叶轮分体结构在原来叶轮硬度的基础上适当调高过流部件叶轮本体的硬度,经过用户使用证明一个新型分体叶轮的使用寿命比原来老式叶轮的寿命延长了2个月,而且用户只需要更换叶轮本体易损件就可以继续使用,脱硫泵易损件由原来需要更换整个叶轮,现在只需更换叶轮本体,这样易损件的重量大大减轻了,降低了用户的维修成本。在生产方面,也因脱硫泵叶轮设计结构改变而使机械加工效率和铸造性能大大高,节约了生产时间并降低生产成本。

图2 分体式叶轮结构

1.螺钉 2.预埋件 3.O形圈 4.叶轮支撑盘 5.叶轮本体

四、结语

1)脱硫泵叶轮分体式结构在设计上改善了叶轮的铸造性能,分体后的叶轮本体形状更加有利于铸造,也降低了相对贵的A49材料的叶轮重量,降低了企业生产成本。

2)解决了叶轮梯形螺纹不通孔加工的难度,使机械加工效率大大提高,确保了叶轮的通用性和互换性。

3)组装后增加了叶轮的整体强度,提高了叶轮的使用寿命,而且增加了零部件通用性。从而具有结构简单、效率高等优点,在大型脱硫泵上有着一定的推广应用价值。