安装、维护对立式筒袋泵的影响

结合现场案例,针对基础安装不平、介质汽化、转子中心不对中这几种影响立式筒袋泵正常运行的因素进行阐述、分析原因,并提出注意事项。

一、前言

立式筒袋泵主要用于输送石油、化工等装置中的低温、易汽化、易燃和易爆介质,如乙烯、甲烷、液氨、液化气、冷凝液以及轻烃等。

该泵为立式安装,泵轴较长,在安装维护过程中常由于不当的操作引发故障,导致设备无法正常运行。下面针对立式筒袋泵在安装和维护中的几种常见的问题做一些介绍和分析。

二、影响立式筒袋泵正常运行的主要因素

1. 基础安装的影响

立式筒袋泵的泵与筒袋都垂直安装在底座上,对基础水平度的要求非常高。一般来说,立式筒袋泵地面以下部分越长,基础的不平对泵的影响就越大。原因是基础不平时,会导致底座不平,进而导致泵的筒袋倾斜,泵的所有壳体部件也会随之倾斜,当立式筒袋泵转子越长时,壳体的径向方向倾斜度同时也越大,而立式泵的转子一般由驱动端的止推轴承支撑,竖直下垂,当壳体径向方向的倾斜度超过泵转子摩擦副与壳体摩擦副间隙值时,就会产生摩擦(见图1)。

图1 基础安装示意

某装置的乙烯产品泵在开车2h后电动机电流增大,同时振动严重超标,并伴有尖锐的机械摩擦声,停车后发现泵盘不动车。现场用水平仪检查筒袋上表面水平度,水平管上的刻度值为1mm/m。

通过对泵进行拆检,情况如下:泵下端的轴衬内圈偏磨(见图2),轴套外圈全磨(见图3);叶轮耐磨环外圈偏磨(见图4);壳体耐磨环内圈偏磨(见图5);上轴及下轴向同一侧弯曲,径向圆跳动最大数值达0.3mm。

由以上现象,可以推测事故发生的过程如下:

1)该泵基础不平导致壳体倾斜,泵的轴衬与中段耐磨环同时倾斜,由于轴衬与轴套间的直径间隙为0.2mm,叶轮耐磨环与中段耐磨环间的直径间隙为0.4mm,所以轴衬与轴套先发生摩擦,导致轴套外圈全磨,轴衬内圈偏磨。

2)伴随着磨损的加剧,两者的间隙不断加大,泵转子的刚性不断减弱,导致泵轴发生弯曲。

3)泵轴弯曲后,轴发生摆动,此时,一方面由于壳体倾斜,造成壳体耐磨环内圈偏磨,另一方面由于泵轴摆动,造成叶轮耐磨环外圈偏磨。

4)泵耐磨环抱死,设备无法运行。

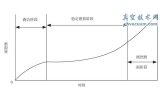

下面举例说明立式筒袋泵允许水平度的计算方法:某立式筒袋泵如图6所示倾斜,在长度为b的两端,高差为a,该筒袋泵筒袋上表面至底端轴衬的距离为b' ,此时底端轴衬的径向倾斜量为a' ,根据相似三角形原理,可得出如下关系:

a/b= a' / b'

换算得出,底端轴衬径向倾斜量

a' = ab' / b

图6 立式筒袋泵

一般来说,轴衬与轴套半径间隙约为0.1mm,当底端轴衬径向倾斜量a' ≥轴衬与轴套的间隙值时,轴衬与轴套就会接触,发生摩擦。在实际应用中,筒袋上表面水平度的大概估算值可参考下表执行。

筒袋上表面水平度估算值

三、结语

当立式筒袋泵输送介质的温度越低、泵轴越长、叶轮级数越多时,安装与维护的正确与否对泵的影响就越大。在设备的开车运行前,一定要再次检查泵的基础水平度是否符合要求、排气是否彻底、联轴器是否对中。同时,在日常维护中,必须要定期检查设备的压力、流量、振动、噪声以及轴承温升等指标是否异常,这样才能保证设备长期的平稳运行。