内压缩流程空分设备的能耗影响因素研究

对当前空分技术及内压缩流程的应用作了简述,对内压缩流程的三大流路、最佳复热压力、热端温差、膨胀机中抽温度等能耗影响因素做了详尽地分析,并对其进行了研究和探讨。结合当前空分技术的发展状况,提出了空分系统的节能发展方向和具体措施。

引言

随着能源化工产业的发展,当前大型煤化工业、大型化肥、大型钢铁冶炼以及集中园区式供气的项目越来越多,相应的配套空分需求也与日俱增。大型及特大型内压缩流程空分设备已成为主流产品,合理组织空分流程,使之达到最优化,降低了总的投资和消耗。

空分设备的原料是空气,主要消耗的是电耗或者能源,能源消耗一般占到生产成本的80%以上,合理组织并设计空分设备会降低生产成本,从而节约能耗。而空分设备所消耗的能源是由不可逆过程引起的,尽管每一个可逆过程中所消耗的能量方式不同,但是都会产生有效能的损失,因而从设计角度,使得装置在理论上已经处于最优化的状态,有效能得到最大程度的利用,真空技术网(http://www.jnannai.com/)认为这对于用户来说意义很大。

1、内压缩流程能耗影响因素

在能源转化、转移、传递和使用的过程中,可以有效地利用有效能发挥其功效,可无效地损失,也就是通常所说的有效能损失,有效能的损失是不可逆的。空分设备的有效能输入,主要用空压机电耗、原料空气所带入的有效能、水泵消耗的电能、各种泵所消耗的电耗及电加热器消耗的电能。其损失主要存在于传热过程、压缩或膨胀过程、节流过程、精馏过程中。

内压缩空分流程在外压缩流程能够实现的条件下能耗要往往较外压缩空分流程高(外压缩机器效率低时内压较外压能耗低或者持平)。从设计角度,如果将外压缩空分流程的能耗组成简单分为产品外压缩能耗、膨胀制冷能耗、精馏能耗、液体产品液化能耗四部分,内压缩空分流程若不考虑部分产品外压缩部分,仅仅考虑产品内压缩部分,则其能耗组成也可以分为四部分:产品增压复热能耗、膨胀制冷能耗、精馏能耗、液体产品液化能耗,以下详细分析各因素的影响。

1.1、增压复热能耗

内压缩从本质上说属于间接压缩,复热流体对产品进行热值传递,在一定背压下增加其内能。复热有普通复热和增压复热两种;普通复热为气换热;增压复热为含有相变的热值高流体复热低产品流体。气体介质的压力越高,复热品质越高,冷却品质越低,增压复热采用热值品质较高的介质复热热值品质较低的介质,即压力等级要求要高一档。

1.2、膨胀制冷能耗

膨胀制冷能耗包括热端冷损能耗和装置冷损及制冷产液能耗三部分。

热端温差越大冷量回收越少,损失就大,导致制冷能耗增大,但是热端温差扩大后,最小温差也被扩大,对换热有利,从而可以减小增压复热流体或者增大膨胀空气的中抽量,实现产液量增大。制冷产液能耗一般有液体产品的量来定。当液体产品的量大时,所需的制冷产液能耗也大,由于低温膨胀机是在低温段抽出,所以一般强化制冷流路在高温段设置低温冷气机组或者高温膨胀机,将冷量传递给热流体,一方面降低换热器高温段不可逆损失,实现降低能耗;另一方面有外加冷源的低温制冷循环,由于进气温度降低而循环的经济性提高,因为其在较高温度下的制冷量通过低温制冷循不被转移到低温下,而同样数量的冷量在低温下的品质更高,即获得同样多的冷量,温度越低消耗的功越多。

对于内压缩流程而言,一般不考虑膨胀机叶轮增大带来的附加投资,因为增强制冷流路,增大热端温差,对换热有利,一般是节省能耗的,同时中抽温度尽可能低,这样有利于高温段换热,实现节省能耗。

1.3、精馏能耗

精馏效率影响的另一可变因素是进出料抽口及量的设定。产品抽口一般是固定的,可变抽口有污氮气抽口,污液氮抽口及进料口,贫液空抽口及进料口,对于氮气循环(下塔抽氮量大)还需要将液氮与液空混合后进入污液氮与液空进料口之间(进料与组分纯度接近),以使得上塔顶部下流液体均衡,对提氩有利。

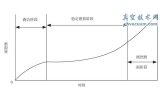

带氩装置由于富氧液空与氩气有气液置换(冷凝器相变换热),本质上破坏了上塔精馏(但是氩组分除去后,有利于提高氧组分的纯度,从而量也增加,所以制氩系统对制氧有增效作用),导致液空蒸气进料口以上液气比急剧减小;液氩进料口以下液气比急剧增大。而在精馏过程中液氮洗涤氩气和氧气,液氩洗涤氧气,氩馏分抽口区以上段回流液不足,从而导致氩组分大量放散入污氮当中,从而导致氩提取率大幅下降,如图1所示。

在保证空分设备正常精馏工况的换热温差下,上塔的压力尽可能要低,这样有效能损失最小,同时压力越低,精馏能耗也低。

图1 带氩装置冷凝器相变换热图

1.4、液体产品液化能耗

制冷流路和液化流路,制冷流路同时会机后带液,附带产一股高品质的低压液体产品,这样避免像中高压液体产品节流后出现一定程度的气化那样会有损失,所以一般膨胀机都要求最大程度带液。

3、结束语

随着当前煤化工的崛起,内压缩空分流程空分装置是当前的主流需求产品,内压缩空分流程较外压缩空分流程形式多变,其换热与制冷较其他流程要复杂的多。而空分装置的流程的组织与选择非常重要,其决定流程能耗及其先进性,最大程度减少不可逆损失,节约能源的消耗,所以研究内压缩流程的综合能耗影响因素,从设计角度,对于装置的运行及节能而言意义重大。