羅茨鼓風(fēng)機(jī)磁性液體密封的研究

在醇制油行業(yè),由于輸送的介質(zhì)有毒,而羅茨鼓風(fēng)機(jī)原有的迷宮密封不能實(shí)現(xiàn)零泄漏,作者對(duì)鼓風(fēng)機(jī)的密封結(jié)構(gòu)進(jìn)行了改進(jìn),用磁性液體密封替換原有的迷宮密封,設(shè)計(jì)了極靴、永磁鐵等密封零件,運(yùn)用仿真軟件對(duì)密封件間隙處進(jìn)行了靜態(tài)磁場(chǎng)的模擬分析;測(cè)量了實(shí)驗(yàn)所用的磁性液體的磁化曲線,從而在理論上得出裝置的耐壓值是0.327 MPa。對(duì)該密封結(jié)構(gòu)進(jìn)行了靜密封實(shí)驗(yàn),得到其耐壓最大值是0.320 MPa。將密封件裝在實(shí)際生產(chǎn)線上的羅茨鼓風(fēng)機(jī)上,實(shí)驗(yàn)正在進(jìn)行中。

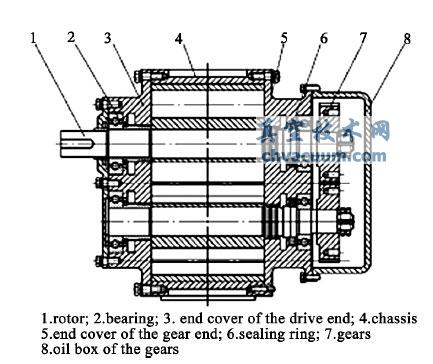

羅茨鼓風(fēng)機(jī)與齒輪泵的結(jié)構(gòu)類似,是一種通過兩轉(zhuǎn)子的回轉(zhuǎn)來壓縮氣體的裝置。轉(zhuǎn)子部分的葉輪和軸是一體的,一般通過鍵配合或熱裝等安裝方式組裝在一起,其中轉(zhuǎn)子與轉(zhuǎn)子之間、轉(zhuǎn)子與機(jī)體之間都有微小的間隙,而葉輪和墻板之間的間隙一般為0.2 mm。兩轉(zhuǎn)子沿軸的中心線平行,通過電動(dòng)機(jī)與羅茨鼓風(fēng)機(jī)驅(qū)動(dòng)端的皮帶輪或齒輪鏈聯(lián)接驅(qū)動(dòng),通過齒輪端的一對(duì)同步齒輪傳動(dòng),實(shí)現(xiàn)對(duì)兩葉輪做等速的反向的旋轉(zhuǎn),兩葉輪擠壓的空間形成排氣端,與之對(duì)稱的另一區(qū)域就是吸氣端。鼓風(fēng)機(jī)工作時(shí)從吸氣端吸進(jìn)輸送介質(zhì)后,從排氣端排出,達(dá)到進(jìn)排氣的目的。

密封是保證很多機(jī)械設(shè)備正常工作、運(yùn)行可靠的關(guān)鍵設(shè)備。絕大多數(shù)鼓風(fēng)機(jī)采用的密封方法為:用有迷宮槽的迷宮密封( 軸上套迷宮環(huán)) 或者是填料密封安裝在墻板軸孔和機(jī)殼之間,軸伸出端靠近油箱的部分采用骨架油封。迷宮密封的工作原理是:在通過不規(guī)則迷宮的間隙時(shí)使得被密封的介質(zhì)產(chǎn)生節(jié)流效應(yīng),將壓力轉(zhuǎn)化為熱能而達(dá)到阻漏和節(jié)流的目的,無法做到零泄漏。而在輸送特殊氣體,尤其是易燃、易爆氣體( 如醇制油中分離出的混合氣體) ,一旦發(fā)生泄漏,將造成火災(zāi)、爆炸及人身傷亡等重大事故。

一步法甲醇轉(zhuǎn)化制汽油技術(shù)流程中,運(yùn)用設(shè)備產(chǎn)品分離器將氣體、液態(tài)的烴和水一一分離出來,其中氣體( 大多為輕質(zhì)烴類、氫氣) 再返回返氣鼓風(fēng)機(jī)。醇制油現(xiàn)場(chǎng)運(yùn)行中的鼓風(fēng)機(jī)的具體要求為:進(jìn)口壓力達(dá)到9.1 × 104 Pa( 表壓) ,升壓4.1 × 104 Pa,即排出的氣體要達(dá)到1.3 × 104 Pa( 表壓) ,電機(jī)轉(zhuǎn)速2000 r /min,溫度在35 ~75℃范圍內(nèi),輸送的介質(zhì)要求零泄漏。在這種情況下使用原有的迷宮密封就不能滿足零泄漏的設(shè)計(jì)要求。

1、鼓風(fēng)機(jī)上密封件的設(shè)計(jì)

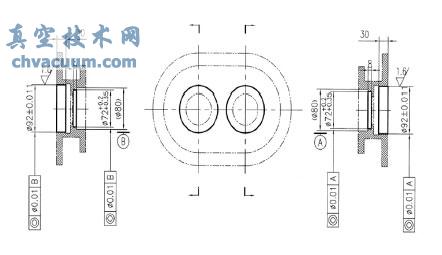

如圖1,所表示的是羅茨鼓風(fēng)機(jī)的原有結(jié)構(gòu),從圖中可看出所用的密封形式為迷宮密封,具體結(jié)構(gòu)形式如圖2 所示。而在鼓風(fēng)機(jī)輸送有毒有害氣體時(shí)不宜采用迷宮密封,因?yàn)橛卸居泻怏w的泄漏往往乎造成重大事故的發(fā)生,因此放棄原先的羅茨鼓風(fēng)機(jī)上的密封結(jié)構(gòu),重新改進(jìn)設(shè)計(jì)密封結(jié)構(gòu),以滿足其對(duì)被密封介質(zhì)零泄漏的要求。

圖1 鼓風(fēng)機(jī)的結(jié)構(gòu)示意圖

圖2 原有迷宮密封結(jié)構(gòu)

磁性液體密封具有的最有吸引力的特點(diǎn)是:摩擦小、零泄漏( 氦質(zhì)譜檢漏儀檢測(cè)泄漏量< 10 -12 Pa·m3/s) 、壽命長(zhǎng),因此磁性液體密封在航空、航天、船舶等領(lǐng)域被越來越多的人使用。所以決定對(duì)鼓風(fēng)機(jī)原有的密封部位實(shí)施改進(jìn),其中端蓋的加工圖如圖3,對(duì)原有的驅(qū)動(dòng)端端蓋和齒輪端端蓋進(jìn)行修改加工,在修改加工后的驅(qū)端端蓋和齒端端蓋的凹槽處分別裝入磁性液體密封件兩件以達(dá)到羅茨鼓風(fēng)機(jī)的工況要求。

圖3 端蓋加工圖

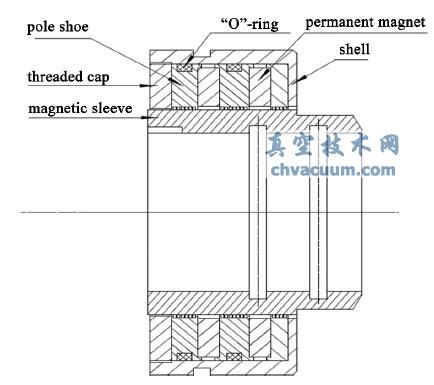

磁性液體密封結(jié)構(gòu)如圖4 所示,將左極靴、第一磁鐵、中極靴、第二磁鐵和右極靴按次序安裝在一起組成磁性液體密封件,其中左、中極靴外徑的凹槽上裝O型密封圈,再將磁性液體密封組件裝入外殼內(nèi),然后用螺紋壓蓋壓緊密封件,將磁性液體注入到磁鐵的內(nèi)環(huán)上,再將導(dǎo)磁軸套裝入上述組件的內(nèi)孔中,最后導(dǎo)磁軸套安裝在原有羅茨鼓風(fēng)機(jī)的軸上,驅(qū)端墻板和齒端墻板上各有兩件磁性液體密封件,代替了羅茨鼓風(fēng)機(jī)原有的迷宮密封部分。原有的驅(qū)動(dòng)端沒有密封部分,改進(jìn)后也裝有兩件磁性液體密封件,才能實(shí)現(xiàn)鼓風(fēng)機(jī)內(nèi)的介質(zhì)只從出口段排出而不會(huì)在軸與端面原有的孔隙中泄漏,最終實(shí)現(xiàn)對(duì)原始鼓風(fēng)機(jī)的磁性液體密封。四件密封件的結(jié)構(gòu)相同,區(qū)別在于齒端的兩件密封件的外殼和螺紋壓蓋的軸向長(zhǎng)度比驅(qū)動(dòng)端的兩件長(zhǎng)1 mm。其中靠近齒端墻板處的磁性液體密封件與滾動(dòng)軸承之間設(shè)有骨架油封,防止齒輪油箱中的油與磁性液體接觸。

圖4 密封結(jié)構(gòu)方案

2、結(jié)論

(1) 運(yùn)用已有的磁性液體密封理論對(duì)醇制油用羅茨鼓風(fēng)機(jī)的磁性液體密封進(jìn)行設(shè)計(jì)分析,并進(jìn)行了多次現(xiàn)場(chǎng)實(shí)驗(yàn),其中實(shí)驗(yàn)時(shí)羅茨鼓風(fēng)機(jī)的最大耐壓值為0.320 MPa 與理論計(jì)算出的0.327 MPa 非常將近,理論與實(shí)驗(yàn)證明密封件的設(shè)計(jì)符合鼓風(fēng)機(jī)的耐壓要求。

(2) 當(dāng)羅茨鼓風(fēng)機(jī)輸運(yùn)的是烴類氣體時(shí),磁性液體密封能夠滿足羅茨鼓風(fēng)機(jī)耐壓和工作溫度條件的要求。

(3) 通過磁性液體密封相關(guān)理論的分析和羅茨鼓風(fēng)機(jī)現(xiàn)場(chǎng)試車的實(shí)驗(yàn)結(jié)果表明: 磁性液體密封可以在羅茨鼓風(fēng)機(jī)上使用,其具體壽命有待實(shí)驗(yàn)進(jìn)一步驗(yàn)證和觀察。