70m3PVC聚合釜機械密封泄漏原因分析及防治措施

本篇文章講述的是聚合釜機械密封的工作結(jié)構(gòu)和工作原理,并對其在實際工作中會遇到的問題會產(chǎn)生的問題進行了分析,提出了有效的防治措施。

70m3PVC 聚合反應(yīng)釜是PVC 生產(chǎn)工業(yè)中重要的反應(yīng)設(shè)備,其工作狀態(tài)對后續(xù)產(chǎn)品質(zhì)量影響至關(guān)重要。聚合釜是一個高精度的機械,結(jié)構(gòu)比較復(fù)雜,所以當(dāng)這個機械出現(xiàn)故障的時候,就會需要很長的時間來進行維修,維修的費用還相當(dāng)?shù)母撸瑢ιa(chǎn)的影響很大。所以要做好日常的保護和維修工作,延長機械的使用壽命,才可以保障生產(chǎn)任務(wù)的正常進行。

一、聚合釜基本情況存在的問題

新疆中泰化學(xué)華泰重化工有限責(zé)任公司聚合生產(chǎn)裝置共有12 臺70m3PVC 聚合釜。釜用機械密封在工藝連續(xù)生產(chǎn)期間,2# 聚合裝置聚合釜機械密封出現(xiàn)多次泄露故障,頻繁出現(xiàn)“O”型圈損壞,機械密封失效泄漏,據(jù)統(tǒng)計聚合釜用機械密封平均使用壽命只有不足2 個月,而且機器在運轉(zhuǎn)期間極不穩(wěn)定,需要時常的進行維修,在維修的過程中,在進行試壓的過程中,主要壓強不合格,往往需要多次的裝配才可以。設(shè)備的維修是非常耗時耗力的,而且維修的效果也非常的不好。機械密封泄漏故障給裝置的正常生產(chǎn)帶來很大影響,嚴(yán)重影響聚氯乙烯正常的工藝生產(chǎn)并造成了產(chǎn)品的合格率低,其釋放出的有毒氣體,留下的易燃、易爆的東西給人們的生命安全,生產(chǎn)環(huán)境帶來了不好的影響和不安全隱患。

二、70m3 聚合釜機械密封的基本結(jié)構(gòu)

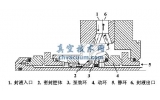

70m3 聚合釜機械的軸封部分是雙端面平衡型機械的密封。釜用機械密封是平衡型的單獨油系統(tǒng)潤滑密封,在夾套內(nèi)部是循環(huán)水冷卻,如果釜內(nèi)溫度溫度過高,就會造成冷卻循環(huán)水不暢。聚合釜的的大軸徑密封的構(gòu)造是由動環(huán)和靜環(huán)組成的摩擦副,還有補償機構(gòu)的朱原件彈簧和附原件密封圈組成;零部件(軸套、壓蓋、定位銷、軸承、墊片等)。(如圖)

1. o型圈2. 水封件3. 4. 5. 彈簧6. 密封圈7. 靜環(huán)座8. 9. 軸承座10. NSK 軸承11. 12. 螺栓13. 14. 15. 骨架油封16. 靜環(huán)o型圈17. 18. 19. 緊釘螺釘20. 彈簧座o 型圈21. 上靜環(huán)件22. 上靜環(huán)o 型圈23. 襯套o 型圈24. 襯套25. 26. 27. o 型圈28 彈簧座29. 彈簧30. 31. 32. 下靜環(huán)33. 螺栓34. 彈簧35. 外壓蓋36. 油杯37. 骨架油封38. 螺桿39. 彈簧40. 41. 42. 法蘭密封組43. 水封o型圈

三、機械密封的工作原理及特點

1、機械密封在運轉(zhuǎn)的時候,是由兩對以上的垂直于旋轉(zhuǎn)端面的流體壓力和補償構(gòu)造中,彈簧的彈力作用下共同協(xié)作完成的,整個裝置呈現(xiàn)出貼合并滑動的狀態(tài),這個裝置的主要作用是防止流體泄露。機械在旋轉(zhuǎn)軸密封處采用的是動密封,70m PVC 聚合釜采用的是雙端面的多彈簧平衡型機械密封,主要分為三級,一級密封是與釜內(nèi)的介質(zhì)接觸,二級密封是次要密封主要起輔助作用,材料采用的是進口氟橡膠0 型圈(GB3452),三級密封是機械密封軸套與攪拌軸密封,采用氟橡膠0 型膠圈密封(原軸套內(nèi)加工有兩道0 型圈裝配槽)。

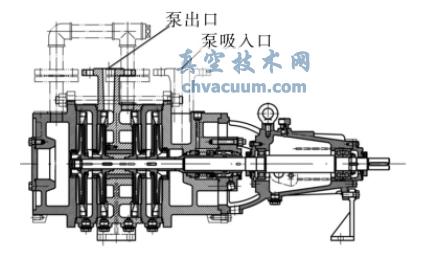

2、聚合釜工作壓力較高,為了確保機械密封的正常運行,所以采用密封油站輔助系統(tǒng),油泵增壓進行有效的潤滑和封閉。需要特別注意的是,樹脂顆粒很容易進入到機器密封內(nèi),造成機械不能夠正常的運轉(zhuǎn),正確解決方法是在雙端面機械的上端面處和釜之間設(shè)置一個注水口腔,另外機械密封采用的是冷卻水循環(huán)的方式,需要設(shè)置一個循環(huán)水的供水站,注水的時候要注意采用正確的正壓法,用流量泵將密封水加壓注入到密封腔內(nèi),從而起到保護機械密封的作用,冷卻降溫和改善運行條件,以延長機械密封的使用壽命。

3、70m3 聚合釜機械密封的方式有好處也有壞處,優(yōu)點是,“適應(yīng)環(huán)境的能力強”可在高壓、真空的環(huán)境里運行,也可在易腐蝕、易燃、易爆炸的條件下應(yīng)用,缺點是,使用壽命過短,精度高,維修不便,維修費用高等。

四、機械密封失效原因分析

當(dāng)70m3 聚合釜機械有所泄漏之后,機械動力處及檢修車間、工藝車間立即組織相關(guān)人員對聚合釜機械密封進行拆除解體,進行分解研究,一般有這幾種情況:聚合釜機械密封運行中發(fā)生的泄漏最主要為動、靜環(huán)與軸套之間密封有有所泄漏,在很多部位的O 形封閉圈失去效果之后就會出現(xiàn)泄漏,或者因為安裝不對出現(xiàn)泄漏。

1、動靜環(huán)、軸套之間密封失效泄漏原因分析

(1)檢查中發(fā)現(xiàn)靜環(huán)和動環(huán)組成的兩對密封端面出現(xiàn)動靜環(huán)密封端面磨損嚴(yán)重,磨損量厚度減少平均為0. 5~1mm。從對機械封閉的使用狀況可以看出,在進行反應(yīng)釜工作的時候需要的溫度是150~160℃,恒溫是3h~4h 之間,里面所需要的壓力是0.9MPa~1.5MPa。因為升溫和降溫一直不斷的操作所以就導(dǎo)致釜內(nèi)的壓力和機械封閉里的壓力都一直在變化。當(dāng)溫度上升的時候,釜內(nèi)的壓力也會上升,釜內(nèi)的介質(zhì)就會向外泄漏。在溫度下降的時候,機械內(nèi)的封液就會像釜內(nèi)傳遞,這就讓機械封閉下斷面漸漸的沒有作用。動、靜環(huán)和端面接觸的的較多,磨損較多,損壞就很快,再加入VCM 反應(yīng)物之后強度就變大了,它是一種小型顆粒很容易裝入腔體,使端面嚴(yán)重磨損。

(2) 摩擦副之間發(fā)生干摩擦原來的沖洗潤滑系統(tǒng)是有一定的缺陷的,這就讓物料比較容易進入到系統(tǒng)或者系統(tǒng)的介質(zhì)中。一旦發(fā)生內(nèi)漏。將沖洗潤滑系統(tǒng)關(guān)閉,由于摩擦的原因就會出現(xiàn)一定的熱量。除了這些之外,釜內(nèi)的溫度也會升高,生成有熱量的積聚,就讓密封腔內(nèi)溫度有所升高。這些熱量就會使端面液膜粘度降低而且產(chǎn)生氣化反應(yīng)。動靜環(huán)與軸套及環(huán)座之間的密封O 型橡膠圈超過規(guī)定溫度還一直使用,這就使機器發(fā)生龜裂或正膨脹,導(dǎo)致密封失效造成泄漏。

(3)動靜環(huán)與軸套之間的密封

在實際運轉(zhuǎn)中動環(huán)與軸套之間的密封圈最易泄露,因為動環(huán)與軸套之間的密封屬于動密封點,不論是上動環(huán)還是下動環(huán)在彈簧元件為主的補償緩沖機構(gòu)的作用下,勢必會形成一個微小軸向的位移,動環(huán)的頻繁移動使密封圈磨損從而發(fā)生泄漏。

2、各部位的O 型密封膠圈引發(fā)的泄漏

(1) O 形密封圈間隙咬傷,密封失效泄漏最薄弱最頻繁處主要是機械密封總成軸套與攪拌軸之間O 型密封膠圈長時間高壓作用下會發(fā)生變形或磨損而引發(fā)密封圈失效泄漏。軸套與攪拌軸含有圓度和橢圓度還有圓柱度等幾何的精度,導(dǎo)致密封間隙的擴大和間隙擠出現(xiàn)象的加劇的原因還有零件不同心或者由于壓力過大導(dǎo)致的膨脹等原因。間隙出現(xiàn)一定的問題還有一種可能就是O 形密封圈的硬度產(chǎn)生的,聚合釜的壓力和O 形密封圈材料的硬度成反比,壓力大的時候間隙就會變得嚴(yán)重。

(2) 因為密封溝槽有一定的偏差,密封的尺寸不同,O 形密封圈截面直徑也出現(xiàn)不均勻的事情,就會導(dǎo)致O 形密封圈的壓縮大小是不一樣的。如果溝槽和同軸的偏差比形密封圈的壓縮量大的時候,密封就沒作用了。密封溝槽同軸度偏差大還會導(dǎo)致其他的事故發(fā)生比如會使O 形密封圈沿圓周壓縮不均。除了這些之外還會有其他的影響O 形密封圈截面直徑、材質(zhì)硬度、潤滑油膜厚度等的不均還有密封軸表面粗糙度等這些原因最后使形密封圈的一部分沿工作表面滑動,可是另一面就會出現(xiàn)滾動,這就導(dǎo)致O 形密封圈發(fā)生扭曲。密封裝置發(fā)生損壞和泄漏的最主要的原因就是在使用的時候O 形密封圈會發(fā)生扭曲會損害。由此可以看出如果想要將O 形圈具的可靠性增強和加長壽命就要提高密封溝槽的加工的精密度。

3、安裝不合理導(dǎo)致密封泄漏

(1) 在裝配前要對零部件進行詳細(xì)的檢查,機封性能得到保障主要的一個環(huán)節(jié)就是裝配質(zhì)量的精準(zhǔn)性。檢驗的標(biāo)準(zhǔn)就是,零部件的齊全,產(chǎn)品質(zhì)量是否符合技術(shù)標(biāo)準(zhǔn)以及密封材質(zhì)、型號和規(guī)格的標(biāo)準(zhǔn)。機封密封的性能主要受到攪拌軸的軸、徑向竄動的影響,一般情況下靜密封點,軸套和攪拌軸之間的密封,壓蓋和靜環(huán)之間的密封,釜體和密封壓蓋之間的密封都是靜密封點,是不會發(fā)送泄露的。在對攪拌軸進行安裝時,要使其盡量處于垂直的狀態(tài),因為機封對軸的竄動,在旋轉(zhuǎn)軸發(fā)生徑向竄時,會產(chǎn)生一定的追隨性,就會出現(xiàn)一端面比壓較小,而另一端面較大,甚至出現(xiàn)密封泄露的情況,因此對于徑向竄動要考慮到安裝的影響因素之內(nèi)。

五、對機械密封泄漏采取的應(yīng)對措施

1、O 型密封圈安裝位結(jié)構(gòu)設(shè)計

經(jīng)過與生產(chǎn)制造廠家技術(shù)研討并和同行業(yè)氯堿廠專業(yè)技術(shù)人員咨詢后,針對缺陷原因分析,提出將機械密封結(jié)構(gòu)進行了技術(shù)改造。對介質(zhì)側(cè)的動環(huán)(石墨)結(jié)構(gòu)調(diào)整為雙膠圈密封結(jié)構(gòu)新增加一道膠圈密封槽。對介質(zhì)側(cè)的軸套內(nèi)孔由原來2 道增改為3道,在軸套內(nèi)孔新開一道密封槽(機加工精度必須確保)。將O 型圈從原設(shè)計丁晴橡膠改為硅橡膠或氟橡膠。保障密封圈的使用壽命和使用效果,要提升其抗老化和耐高溫的性能。加強硅氟橡膠密封圈的耐壓、耐磨性能同時保證了膠圈的密封性能。軸套密封膠圈直接接觸介質(zhì)的O 型圈改為包覆O 型圈,而后側(cè)的O 型圈仍然采用硅氟橡膠,這樣既保證了防腐蝕、耐高溫又保證耐磨及密封性。

2、防止上動、靜環(huán)之間發(fā)生干磨

(1) 對機封端面的比壓進行調(diào)整:雙端面密封的壓縮量基本上都是單端面密封壓縮量的兩倍,因此單面是2~4mm,雙面時4~8mm。彈簧疲勞破壞的加速,就是在壓縮量較大,就會導(dǎo)致密封端面的PV 值上升,而且彈簧應(yīng)力增加。對安裝測量進行檢修,提出變動環(huán)彈簧長度2. 8~3. 0mm,或?qū)迎h(huán)厚度減少1. 8~2. 3mm。

(2)為保障機封的使用壽命,對冷卻和潤滑的條件進行改善,可以對摩擦副過熱現(xiàn)象和液膜氣化及端面間摩擦熱可以有效的防止。在開車前要先開機封油站,在設(shè)備運轉(zhuǎn)之前要保障注滿潤滑油。先把排氣孔打開,在注油時,油注滿之后再對其關(guān)閉。為避免干摩擦而導(dǎo)致密封泄露的產(chǎn)生,在運轉(zhuǎn)的過程中一定要注意定時排氣。

(3)為了使機封可以在允許的溫度范圍內(nèi)正常工作,就要對機械密封冷卻水和溫度的變化進行定期檢查。為避免冷卻不良現(xiàn)象的發(fā)生,要把出水溫度控制在40℃以下,并且要注意冷卻水堵塞和突然停水現(xiàn)象的發(fā)生,導(dǎo)致密封出現(xiàn)過熱發(fā)生失效造成泄漏。

六、確保機械密封的安裝質(zhì)量與使用要求

對于釜用機封檢修質(zhì)量一定要有嚴(yán)格的要求,特別是在進行安裝和維護時。要保障在安裝過程中的每一步都要嚴(yán)格按照規(guī)范要求來,對于配件的質(zhì)量要在安裝之前就做好檢查。

(1)機械密封安裝精度的要求安裝機械密封部位的軸(或軸套)的徑向跳動公差最大不超過0. 04~0. 06mm、轉(zhuǎn)子軸向竄動不超過0. 3mm。對于動靜環(huán)的密封端面要保障沒有氣孔和裂紋,動環(huán)處鍍層不能出現(xiàn)裂紋、氣孔和脫落的現(xiàn)象;并且要把軸和動徑內(nèi)環(huán)的間隙控制在0. 2~0. 4mm 內(nèi)。對于靜環(huán)端面的粗糙度要求不少于0. 4,動環(huán)端面的粗糙度應(yīng)為0. 2,密封端面平面度公差小于等于0. 009mm。

(2) 對于動環(huán)和軸之間的間隙,為了使O 型圈不至于擠入到密封的間隙中,要對O 型圈密封圈使用時按照工作的壓力來選擇合適的硬度,要保證O 型圈的外觀沒有氣泡、雜質(zhì)和凹凸不平的現(xiàn)象,避免出現(xiàn)因為浮動性而出現(xiàn)密封泄露的情況;對于O型圈的尺寸要進行精確的檢查測量,要保障在動環(huán)靜環(huán)和軸套密封槽內(nèi)O 型圈有相應(yīng)的壓縮量,一般取0. 5~1. 0mm,并且要防止在安裝的過程中被割傷或是被扭曲成麻花形狀。

結(jié)束語

按以上敘述的措施在對技術(shù)進行改造后,由我公司生產(chǎn)裝置的聚合釜機械密封在新的安裝使用過程中使用的壽命由原有額一個月延長至六個月甚至更多未發(fā)生泄漏,證明對聚合釜機械密封泄漏原因的分析和改造是可行的。技改工作延長了機械密封的使用壽命,降低了聚合釜檢修的頻率和維修費用,保證了PVC 聚合生產(chǎn)裝置連續(xù)穩(wěn)定運行。