泵用機械密封的安裝技術

正確使用機械密封的安裝技術,能夠大幅減小離心泵因泄漏而停泵檢修的頻率,保障了生產裝置的長周期平穩運行。

離心泵是石化行業中應用最為廣泛的一種液體輸送機械,而機械密封是目前離心泵本體密封最有效的方式之一。其本身加工的精度比較高,結構較為復雜,對安裝的技術要求也比較高,如果安裝方法不當,機械密封僅僅能夠運行幾天甚至幾個小時,嚴重影響工藝裝置的穩定運行,本文將結合日常檢修實踐情況與大家共同探討離心泵機械密封的安裝技術。

1、機械密封的基本結構

機械密封結構形式很多,但工作原理基本相同,主要是根據摩擦副的對數、彈簧、介質和端面上作用的比壓情況以及介質的泄漏方向等因素來劃分。以最常見的內裝式非平衡型單端面機械密封為例,其基本結構如圖1所示。

1-固定螺釘 2-彈簧座 3-彈簧 4-推環 5-動環密封圈 6-動環 7-靜環 8-靜環密封圈 9-防轉銷

圖1 內裝式非平衡型單端面機械密封結構圖

固定螺釘1,將彈簧座2固定在軸上,彈簧座2、彈簧3、推環4、動環6和動環密封圈5均隨軸轉動,靜環7、靜環密封圈8裝在壓蓋上,并由防轉銷9固定,靜止不動。

從結構上看,機械密封將容易泄漏的軸封改為較難泄漏的靜密封和端面徑向接觸的動密封,動環及靜環組成的摩擦副、動環密封圈、彈簧是機械密封的主要元件,而動環隨軸轉動并與靜環緊密貼合是保證機械密封達到良好效果的關鍵。

2、機械密封的密封途徑

根據以上機械密封的結構圖,可以清楚的看到機械密封中有四個可能的泄漏點A、B、C和D,泄漏點同時也意味著是密封點,如圖1。

(1)密封點A屬于動密封點,是機械密封的關鍵。機械密封的泄漏90%是由于摩擦副的密封端面,即密封點A失效引起的。密封主要靠泵內液體壓力及彈簧力將動環壓貼在靜環上,兩環的接觸面A點上總會有少量液體泄漏形成液膜,一方面可以阻止液體繼續泄漏,另一方面又可起到潤滑密封面的作用。

(2)密封點B、C、D屬于靜密封點。靜密封點多采用密封圈來密封,密封圈材料具有彈性,能對密封環起彈性支撐作用,并對密封端面的歪斜和軸的振動有一定的補償和吸振效果,可提高密封端面的貼合度。

①密封點B在靜環與壓蓋之間,用有彈性的O形或V形密封圈壓于靜環和壓蓋之間,靠彈簧力使彈性密封圈變形而密封。

②密封點C在動環與軸之間,考慮到動環可以沿軸向竄動,可以采用具有彈性和自緊性的V形密封圈來密封。

③密封點D在密封腔與壓蓋之間,可以采用密封圈或者墊片作為密封元件。

安裝機械密封時,如果能同時保證上述各密封點充分發揮作用,就能夠有效阻止泵內介質的泄漏,達到密封的目的。

3、機械密封安裝前的準備

3.1、檢查清洗零部件,做好硬件準備

檢查要進行安裝的機械密封的型號、規格對否正確,清洗干凈機械密封零件、軸表面、密封腔體等。安裝過程中應保持清潔,特別是動靜環的密封端面及輔助密封圈表面應無雜質、灰塵。為了便于裝配,應在軸或軸套表面、壓蓋與密封圈配合表面涂抹機油或黃油。動靜環密封端面上也應該涂抹機油或黃油,以免啟動瞬間產生干摩擦損壞密封端面。

3.2、檢查輔助密封元件

核對密封圈尺寸是否合適,主要包括動環密封圈及靜環密封圈,它們分別構成動環與軸、靜環與壓蓋之間的密封。密封圈最常用的主要是橡膠O形圈和聚四氟乙烯V形圈兩種。

(1)安裝在動、靜環上的橡膠O形密封圈的壓縮量要掌握適當,過小會使密封性能差,過大會使安裝困難,摩擦阻力加大,且浮動性差。其壓縮率一般取截面直徑的6%~10%,對軸的過盈量一般為1%~3%。

(2)聚四氟乙烯V形圈由兩側密封唇進行密封,屬于自緊式密封,介質壓力越高,密封性能越好。V型圈內徑要比軸徑尺寸小0.4~0.5mm,外徑比安裝處尺寸大0.3~0.4mm,特別需要注意的是V型圈安裝時開口朝向介質。

(3)檢查動靜環表面是否光滑平整,有無碰傷、裂紋和變形等缺陷。密封面合格與否可用簡單的方法來檢驗,使動環與靜環的接觸面貼合在一起,兩者之間只能產生相對滑動,而不能用手輕易分開,這就表明密封面是合格的。

(4)檢查軸的徑向跳動及軸向竄動是否符合要求

①徑向跳動允許值根據測量部位直徑d(mm)不同而要求不同,以單級離心泵為例,其轉軸徑向跳動允許值應符合表1要求。

表1 單級離心泵轉軸跳動允許值

②軸向竄動量允許值因設備型號不同而要求不同,從理論上來說,軸向竄動量越小,對于機械密封的安裝越有利。軸向竄動量對于機械密封壓縮量的確定十分重要,對于離心泵來說,軸的竄動方向是由高壓指向低壓,所以軸向竄動量加上預設的彈簧壓縮量才是離心泵開車投運后機械密封真實的壓縮量,如果安裝機械密封時沒有考慮到竄動量,將造成動靜環摩擦力過大,超過允許值而損壞機械密封。

4、機械密封的安裝

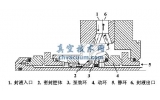

安裝準備工作完成后,就可以按照一定的順序進行機械密封的安裝,先完成靜止部位在壓蓋內的安裝和旋轉部位在軸上的安裝,最后完成機械密封的總體組合安裝。安裝過程中決不允許用工具直接敲打密封元件,以防密封元件的損壞。 以常見的非平衡型單端面機械密封為例,如圖2,安裝過程如下。

1-防轉銷 2-靜環密封圈 3-靜環 4-動環 5-密封端蓋墊片 6-動環密封圈 7-推環 8-彈簧 9-彈簧座 10-固定螺釘

圖2 內裝式非平衡型單端面機械密封的安裝圖

4.1、靜止部分的安裝

將防轉銷1插入壓蓋相應的孔內,再將靜環密封圈2從靜環3尾部套入,然后使靜環背面的防轉銷槽對準防轉銷裝入壓蓋內,同時檢查確認靜環無偏斜。防轉銷的高度要合適,應與靜環防轉銷槽的根部保留1~2mm的間隙。

4.2、確定彈簧座在軸上的安裝位置確定安裝位置應在調整好軸與密封腔殼體的相對位置的基礎上進行。

(1)在沿密封腔端面的泵軸上劃一條基準線;

(2)測量靜環端面到壓蓋端面的距離A并記錄;

(3)機械密封在工作狀態下的壓縮量為δ,設計的允許壓縮量極限為δ1,轉軸的軸向竄動量為δ2,那么δ≤δ1-δ2;

(4)彈簧座的定位尺寸B可以由下式得出

B=L-A-S

式中:

B-彈簧座背端面到基準線的距離;L-機械密封在工作狀態下的長度,L=L´-δ;L´-機械密封在自由狀態下的長度;δ-機械密封在工作狀態下的壓縮量;A-靜環端面到壓蓋端面的距離;S-密封端壓蓋墊片厚度。

4.3、旋轉部分的安裝

組裝推環7、彈簧8、彈簧座9以及動環密封圈6,使之成為組合件套在軸或軸套上,彈簧座背面對準規定的位置,分幾次均勻擰緊固定螺釘10,用手壓迫動環,看是否能夠軸向浮動。

4.4、總裝

將已經安裝好靜止部分的壓蓋安裝到密封腔殼體上。

(1)壓蓋與軸套的直徑間隙為0.75~1mm,與密封腔的墊片厚度為1~2mm,壓蓋螺栓均勻上緊,防止壓蓋端面偏斜。

(2)彈簧壓縮量要按規定進行并且考慮到軸向竄動量,不允許有過大或過小的現象,要求誤差±2.00mm,過大會增加端面比壓,加速端面磨損,過小會造成比壓不足而不能起到密封作用。

(3)安裝結束后,應予盤車,觀察有無碰觸之處,盤車應該感覺均勻、輕快,如感到盤車很重,卡澀或有異常聲響,必須檢查軸是否碰到了靜環,密封件是否碰到了密封腔。引入液體介質靜壓試驗后,如果泄漏量不超過5滴/min,那說明本次機械密封的安裝基本符合要求,可以進行離心泵的開車運轉了。

5、結論

按照以上方法安裝的機械密封,使得離心泵連續運轉一年未出現任何泄漏現象,在年度裝置停車檢修時,對離心泵進行解體檢查,動靜環均未出現磨損現象,摩擦副端面依然光滑平整,處于良好的工作狀態,此類機械密封可以重復使用,節約了大量的備件費用。