丙烯酸酯裝置機泵機械密封泄漏原因與改進

針對丙烯酸酯裝置運行中機械密封泄漏的原因進行了分析,幾年來持續(xù)對機械密封加以改進,延長了機泵正常運行的周期,企業(yè)取得較大的收益。

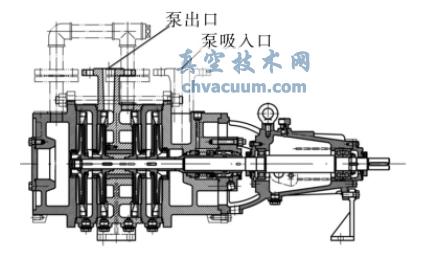

吉林石化公司電石廠丙烯酸酯裝置1992年投料開車,擁有轉(zhuǎn)動機械341臺,其中有140臺軸封為機械密封。機泵軸封泄漏是影響裝置長、滿、優(yōu)運行的重要因素,減少機泵泄漏延長機泵運轉(zhuǎn)周期是設(shè)備維護的主要工作。丙烯酸酯生產(chǎn)系統(tǒng)復(fù)雜,多為負壓操作,且物料容易自聚合,對機泵密封要求較高,因此在滿足生產(chǎn)需要的前提下,選用適當?shù)臋C械密封型式和材料十分迫切。

1、機械密封泄漏原因

丙烯酸酯生產(chǎn)過程中,由于機泵故障頻繁,特別是軸封泄漏頻次較高,許多機械密封使用期不足3個月,平均每天需檢修2臺泵,甚至新機械密封安裝后不到一小時就發(fā)生泄漏,但拆檢機械密封未發(fā)現(xiàn)問題,使用時間僅一小時。通過檢查軸的直線度,更換軸承,多次調(diào)整機封軸套裝置,改變機封彈簧壓縮量,調(diào)整密封系統(tǒng)等一系列措施,仍未能解決泄漏問題,嚴重影響了裝置的長周期運行。

查找泄漏原因發(fā)現(xiàn),機封泄漏最頻繁處為精餾單元塔底再沸器泵,通過觀察運行狀況和跟蹤檢修過程,查找了機封泄漏的直接原因。現(xiàn)運行工況為真空負壓操作,目的是降低分餾溫度,常壓條件下苯、水和醋酸的分餾溫度為200℃,真空條件下82.5℃就可以分離。物料特性極易聚合,正常存放溫度為15~30℃,低于15℃結(jié)凍,高于30℃聚合。丙烯酸對溫度要求較高。

丙烯酸酯裝置約50%的機械密封失效是因聚合物在機械密封中將彈性元件卡死失去彈性,補償彈簧失效,造成泄漏的。丙烯酸物料極易聚合,密封液循環(huán)量不足或冷卻效果不好,造成密封腔內(nèi)溫度過高,物料一旦聚合,在腔內(nèi)形成一種類似橡膠的聚合物,使彈簧失去作用,進而導(dǎo)致機封泄漏。盡管泵入口安裝了過濾器,但在機械密封腔內(nèi)仍會聚集大量的聚合物。還有的是因動、靜密封環(huán)磨損,靜環(huán)止動口開裂,密封的摩擦副在磨損后得不到有效的補償,造成密封失效。再有一部分是輔助密封圈磨損失效,造成泄漏。工藝條件為真空負壓操作,壓力稍有波動,泵就會斷料。如果斷料,機械密封的輔助沖洗液就會停止,機封產(chǎn)生干磨。泵運行速度為2900rpm/min,機封很快會磨損,磨損后的機封往里漏氣,從而破壞真空,真空一旦被破壞,更加速了生產(chǎn)波動,機泵泄漏,嚴重影響周圍環(huán)境。

密封端面潤滑不良是機封泄漏的另一原因。密封液量不足或冷卻效果不好,造成密封腔內(nèi)溫度過高,是機泵泄漏的又一主要原因。機械密封的輔助沖洗系統(tǒng)非常重要,它可有效地保護密封面,起到冷卻、潤滑、沖走雜物等作用。沒有合理地配置輔助沖洗系統(tǒng),達不到密封效果;有時雖然設(shè)計了輔助系統(tǒng),但由于沖洗液中有雜質(zhì),沖洗液流量、壓力不夠,沖洗口位置設(shè)計不合理等原因,同樣達不到密封效果。

機泵發(fā)生振動故障,同樣容易引起機封泄漏。經(jīng)對機泵解體檢查,發(fā)現(xiàn)聯(lián)軸器膠塊損壞,電機與泵軸對中不好,軸承有磨損,這是引起機泵振動大、有雜音的主要原因。

2、機械密封的改進措施

針對機械密封動靜環(huán)密封面易磨損問題,從機械密封使用材料上進行了分析。以前選用的機械密封靜環(huán)材質(zhì)為三氧化二鋁陶瓷,動環(huán)材質(zhì)為純石墨或浸四氟石墨。通過使用觀察,陶瓷對石墨這種材質(zhì)的機械密封抗熱振性能較差,且介質(zhì)粘度大,不適合精餾單元塔底再沸器泵上使用。經(jīng)研究改變機械密封材質(zhì),選用碳化硅和浸銻石墨。碳化硅具有摩擦系數(shù)低、硬度高、耐磨性好的特點并具有良好的化學(xué)穩(wěn)定性、耐熱性和抗熱振性,浸銻石墨特點是抗彎與抗壓強度高,可達30 MPa和90 MPa,使用溫度可達500 ℃。

針對輔助密封圈易發(fā)生磨損失效變形,采用了包氟密封圈,該材質(zhì)可補償范圍寬,回彈性好,靜環(huán)安裝后可與機械密封室配合緊密,避免了負壓條件下向系統(tǒng)內(nèi)泄漏空氣。

針對機械密封彈性元件易被聚合物卡死,最有效的途徑是減少聚合物產(chǎn)生。通過定期對機泵入口過濾器進行清理,不僅減少了聚合物產(chǎn)生量,而且改善了機泵運行環(huán)境,降低了機泵發(fā)生氣蝕的機率,杜絕了氣蝕原因引起的機泵振動。這就避免了機械密封因機泵振動發(fā)生泄漏,也避免了機封因斷料發(fā)生干磨,造成的泄漏。

另外,為使設(shè)備盡量適應(yīng)生產(chǎn)需要,使機泵既防聚合又能在斷料情況下正常運轉(zhuǎn),降低機封磨損機率,需加大液體進行沖洗、冷卻和潤滑的力度。采用外配機械密封沖洗液管線,利用其它穩(wěn)定壓力源將沖洗冷卻液注入密封腔內(nèi),加上調(diào)節(jié)閥門,調(diào)節(jié)沖洗液流量,避免破壞密封腔內(nèi)壓力。這就有力地解決了冷卻和斷料兩項問題。由于有沖洗液潤滑,即使在斷料情況下,機械密封也能得到充分潤滑和冷卻,同時帶走聚合物,機械密封不致因干磨而被燒毀。泵的平穩(wěn)運行,有力地保證了生產(chǎn)操作的平穩(wěn)運行。

在機械密封的結(jié)構(gòu)安裝上,對易產(chǎn)生聚合物和結(jié)晶的機泵,采用雙端面機械密封、背對背安裝。再根據(jù)物料特性及工藝要求,輔以外沖洗,從而達到冷卻和沖洗的作用。

3、精心操作加強檢修

避免其它原因造成機泵振動,也能延長機械密封的使用周期。聯(lián)軸器膠塊能起到減振作用,膠塊損壞容易引起機泵振動,換用聚氨酯膠塊,改善了聯(lián)軸器的現(xiàn)狀。在機泵檢修過程中,加強了檢修驗收質(zhì)量,對檢修安裝人員要求每次檢修用百分表進行找正測量,以保證電機與泵軸的對中精度。

軸承磨損也是引起機泵振動的主要原因。通過加強備件質(zhì)量驗收管理,杜絕了軸承質(zhì)量引起的機泵泄漏。將機泵潤滑管理列入日常考核內(nèi)容,確保機泵潤滑正常。進一步加強崗位操作人員的培訓(xùn),做到精心操作、認真巡檢,杜絕機泵斷料引起機封干磨,杜絕人為因素引起的機泵故障。

從2009年至2012年,我們先后對46臺機泵進行了機封改造,通過采用適當?shù)臋C械密封結(jié)構(gòu)和材質(zhì),加強維護保養(yǎng)、潤滑良好,巡檢及時、操作得當,有效降低了機泵故障率。機泵故障檢修總臺次呈逐年下降趨勢,裝置運行平穩(wěn)率逐年提高,環(huán)境條件得到改善,降低了丙烯酸酯生產(chǎn)成本,提高了市場競爭力。