容积真空泵标准释疑

本文对容积真空泵的有关标准作了评述,提出了一些新的看法和建议,在如何按照国情、贯彻执行国际标准方面,对标准中不够完整、不够确切的地方提出了改进意见,最后提出了考核节能效益的能效比概念和考核方法。

容积真空泵有许多产品标准和试验方法标准,有的是多年未修改,有的是近些年来已进行了修订,但还有一些方面需要研究和探讨。ISO 也发布了一些新标准,需要根据我国的具体情况进行选择性的贯彻。对此,根据我们多年的实践和研究,提出一些新的看法和见解。

1、基础压力与极限压力

1.1、概述和定义

极限压力的定义是:泵装有标准试验罩并按规定条件工作,在不引入气体正常工作的情况下,趋向稳定的最低压力。这就是说,它是一个无限的渐近的值,就象数学中的无穷小一样,它是一个变量,在变化过程中它永远也达不到所谓的极限和最低,是一个无法测量的值。也正如ISO 21360-2007 指出的,极限压力是测试罩内渐近的压力值,它是泵可获得的最低压力,但没有一个实际的测量方法或规范。因此我们通常所测得的所谓极限压力,只不过是假定的、人为认定的极限压力值,因此它没有实际意义。ISO 21360-2007提出了一个新概念—基础压力,它的定义为:真空泵和测试罩达到工作条件后,测试罩内的压力。又指出,通常测试罩指定位置所测得的压力即为基础压力。我们认为它的定义说得不够明白、不够确切、也不够全面。

我们认为基础压力正确的定义应为:“泵按规定条件工作,在不引入气体的情况下,标准测试罩内趋向稳定的压力”。它与原来的极限压力的定义相比较,基础压力的定义中取消了关键的“最低”一词,也就没有了极限的含义,因此这是一个可以测量的值,虽然是趋向稳定,但也已经离稳定不太远了。

1.2、基础压力的测量

泵按规定条件工作,在不引入气体的情况下,至少运转1h (气镇泵应预先在气镇状态下至少运转1h),每间隔30min 测量一次测试罩内压力,当连续三次测量结果表明压力不再变化,即认为达到了基础压力,分压和全压的测量应同时进行。气镇泵应在上述测量后,完全打开气镇阀,泵温稳定后重新测量气镇时的基础压力。

1.3、测量仪表

分压一直是用压缩式真空计测量的,它的工作液是汞,考虑到环境污染,国际上非常重视限制和禁止使用汞的工作,我国最大的汞使用行业—氯碱行业已明确汞污染防治的总体规划时间表,2021-2030 年为无汞化阶段。禁止使用汞的时代终将来到,但到目前为止还没有一种仪表可以取代它来直接测量分压,因此这项工作必须抓紧进行。在现阶段建议用薄膜真空计(加冷阱)来测量分压,或者是干脆取消分压的考核和测量,因为分压对用户来说并没有多少实用意义,国外不少公司也已取消了分压指标。

全压用薄膜真空计测量。薄膜真空计中常用的是差动式双电容薄膜计,它不但测量精度高,而且测量下限可达10-3 Pa。它有一个高真空基准膜盒,薄膜计的示值实际上是传感器的测量值与基准膜盒相比较的结果,基准膜盒由于存在着放气和漏气,它的真空度虽然非常缓慢、但都在不断地下降,因此薄膜计的零位应该经常进行校准,尤其是对低量程的1Torr(133Pa)和0.1Torr(13Pa)的传感器而言,它的影响更大,故基准膜盒应根据具体变化情况,及时进行高真空处理或更换。

还有一点必须注意,薄膜真空计在使用中,低量程传感器绝对不可充入大气,即使在仃止使用期间,也必须保持在较高的真空状态下,以免膜片产生永久变形,影响薄膜真空计的测量准确度。热传导真空计从结构上分析,它应该有较好的测量准确度,但市场上各种真空计之间相对误差较大,即使是同一厂商生产的真空计之间也有类似问题,因此真空技术网(http://www.jnannai.com/)认为使用部门必须要有校准设备,定期进行校准,以保证热传导真空计的测量准确度,才能满足泵性能测量的要求。

2、体积流率volume flow rate

2.1、体积流率与抽气速率

抽气速率一词在我国已经沿用了几十年,严格地的说,它不规范、不确切。国际标准中早已称为体积流率,但我国的GB/T 3163 真空技术术语中,前后存在矛盾。在一般术语中已有“体积流率”的定义,但在真空泵及有关术语中,又有“真空泵的抽气速率(体积流率)”定义,虽然英译名已为volume flow rate of a vacuum pump,但中文仍称作抽气速率(体积流率),这是不严肃的,而且在几乎所有产品标准中都仍采用抽气速率,应尽快改正为体积流率。

体积流率的定义为:按规定条件工作时,从标准测试罩流过的气体流量与在测试罩指定位置测得的平衡压力之比。

2.2、流量测量装置

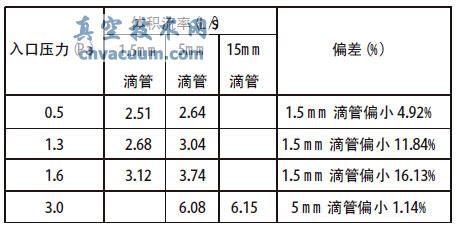

在GB/T 19956.1-2005 的附录A 中给出的滴管流量计中,滴管直径(mm)为1.5、3、5、10、20、…….、200;而DIN 28427—1983 中规定:滴管内径不得小于12mm,为什么有这样的规定?对此我们做了不同直径滴管测量“体积流率”的对比,如表1 所示。

表1 不同直径滴管“体积流率”测量对比

从对比数据中可以看出,滴管内径1.5mm 与5mm 相比较,二者所测得的体积流率偏差最大达16%以上。而5mm 滴管与15mm 滴管相比较,则偏差不大。因此1.5mm 和3mm 二种孔径的滴管不应再使用,5mm 孔径的滴管虽然偏差较小,也不建议使用。小直径滴管产生偏差的原因是流动阻力大,口径越小、流速越大,流动阻力越大。

当年,我们为了扩大滴管的量程,曾尝试用汞取代变压器油作滴管流量计的工作液,结果出现了更大的偏差。究其原因是汞的内聚力太强了,它是一种在同种物质内部相邻各部分之间的相互吸引力,是它在阻碍相邻各部分之间的相对运动,因此汞的流动阻力更大。

由于滴管流量计在测量小流量方面存在一定的局限性,我们研发了一种新颖的真空滴管流量计,它既可在大气压状态下使用,又可在真空状态下使用,使它的量程向小流量方向拓展,因此可以完美解决上述问题,详见参考文献。JB/T 7675-2005“往复真空泵”中的流量测量装置已太陈旧了,它不但需要一个体积庞大的储气罐,而且容积要求不小于气缸理论抽气容积的20 倍,也就是说,一台600L/s 的往复泵在测量体积流率时需配备一个2m3 以上的储气罐。此外,还需要配备连接管道、调节阀和根据不同流量所选择的喷嘴及配套的风管,测量中还需根据不同流量调换喷嘴和风管。

我们认为可以使用GB/T 13930-92“水环真空泵和水环压缩机气量测定方法”中的计量喷嘴来进行往复泵气量的测量。在执行GB/T13930-92 的过程中,我们发现由于“集束效应”,从喷嘴中进入的超音速气流测试罩内后压力的均衡性和稳定性较差,因此测试罩的长度L 与直径D 之比应大于5。由于“计量喷嘴”结构简单、测量方便、有较高的准确度,在容积泵体积流率的测量中得到了广泛的应用。

必须指出的是,计量喷嘴应尽量避免压力在3kPa 以下时使用,因为在低压状态下喷嘴的“集束效应”更严重;同时低压状态下开启的喷嘴孔径都很小(1.5mm、2mm 等),“附面层”(流体动力学)虽然很薄,但对小口径的喷嘴而言,已有明显的影响,而且这种影响很难消除。

2.3、其它

在JB/T6533 旋片真空泵和JB/T 1246 滑阀真空泵的技术要求中,规定“泵的几何抽速应为名义抽速的1~1.2 倍”,忆及当时起草这一条文时,是考虑到当时老产品多、规格不一,求大同、存小异,采取的临时性规定,此后一直沿用至今。如今老产品都已经淘汰,应当取消这一规定。实际上,国内外所有容积泵的名义体积流率均为为几何体积流率的圆整值,至于圆整值的偏差各有不同,真空技术网(http://www.jnannai.com/)认为不必、也不宜作具体规定。

3、水蒸气容限tolerance of water vapour

3.1、水蒸气容限

水蒸气容限的定义有两种表达, 在DIN28426-1-1983 中是:标准环境条件下,气镇泵在连续工作时,被抽气体中水蒸气的最高入口压力。在ISO 21360-2-2012 中是:气镇泵在连续工作时不发生凝结,被抽气体中水蒸气的最高入口压力。我们认为这两种表达都不完整,脱离了“标准环境条件”,测量就会产生很大的误差,严重时将导致测量没有结果;如没有“泵内不发生凝结”的规定,则脱离了“水蒸气容限”的本意,测量中发生了水蒸气的凝结,测量结果就会产生更大的误差,而且泵油中混杂了水将导致泵不能正常工作。此外,在水蒸气容限的定义中不应限制为气镇泵,因为采取其它措施,例如提高泵温至100℃,就可以抽除水蒸气而不会在泵内产生凝结。我们认为水蒸气容限的定义应为:标准环境条件下(20℃,101325Pa),连续运转时泵内不发生凝结,所能抽除水蒸气的最高入口压力。

3.2、水蒸气容许抽除量water vapour tolerance pumping load

与水蒸气容限的定义一致,水蒸气容许抽除量的定义为:标准环境条件下,连续运转时泵内不发生凝结,单位时间内能抽除的最大水蒸气质量流率。

水蒸气容许抽除量:

3.3、水蒸气容限的测量

水蒸气容限如直接用水蒸气来测量是非常复杂的,一是蒸气发生器的问题,对大中型泵而言,蒸发面积要很大,加热功率也要很大,才能充分满足蒸气量的需要;二是蒸发量(水蒸气抽除量)只能从蒸发器的水位变化来计算,不易准确测量;三是可能会在泵内引起很难察觉而不为人们所注意的凝结,从而影响水蒸气抽除量和水蒸气容限的测量。

我们通过多次试验证明,用水蒸气直接测量会使测量过程异常困难,诸多因素都影响着测量的进程,泵内发生轻微的水蒸气凝结又往往不易察觉,等到发现泵油(变色)中有水时,泵内水蒸气的凝结已经很严重了,因此国际上现行的水蒸气容限的测量(标准)都用空气来取代水蒸气,再通过换算来修正。

水蒸气容限的测量按新制订的GB/T ×××××—××××《真空技术容积真空泵水蒸气容限的测量》进行。水蒸气容许抽除量一般不进行测量,按公式(1)计算即可。

4、最低启动温度

最低启动温度对油封真空泵最为重要,因为低温下油的粘度直接影响到泵的启动,DIN28426-1-1976 旋转真空泵验收规则第一部分:低真空和中真空范围的滑阀真空泵和旋片真空泵,最早提出了“最低启动温度”的概念,并提出,如没有其它规定,就把12℃作为泵的最低启动温度。ISO 21360-2-2012 也是如此规定。我国的幅员辽阔,南北温差相当大,即使在中东部地区,也很难满足这样的环境条件,因此我国的滑阀真空泵和旋片真空泵标准都规定泵的工作环境温度为5℃~40℃,也就是说把5℃作为泵的最低启动温度。事实上根据我们数十年的试验数据看,无论是滑阀真空泵还是旋片真空泵都能在5℃下正常启动。

我们认为,在最低启动温度这一项上,并非一定要遵循国际标准,因为我们的标准超过了国际标准,要求比它高,这是容许的。在这个问题上,世界各公司也并不统一,据查证:大阪真空机器制作所允许环境温度为10℃~40℃。EDWARDS 公司nXDS 干式涡旋泵2013年样本为10℃~40℃,GXS 工业干式泵2010 年样本为5℃~40℃。LEYBOLD 公司2003 的样本中,SV 和D 型为12℃~40℃和10℃~40℃。至于最低启动温度的定义,我们认为可以这样写:泵至少停转1 h 后,在入口为大气压的状态下,泵能启动的最低环境温度。如没有特殊要求,一般为了5℃。

在进行最低启动温度测量时,应使泵处于最低启动温度下,泵运转10min 后,停止运转至少1h,然后在泵口敞开的情况下,检测泵能否正常启动。注意,试验时所用的真空泵油的粘度必须与厂商规定的泵油粘度一致,真空技术网(http://www.jnannai.com/)认为试验所用电机也必须与厂商规定的电机一致。

5、消耗功率

现标准中消耗功率的定义是:在各种不同入口压力下,用功率表测定泵的驱动电动机的输入功率,然后乘以其不同负荷下的效率,即为泵的消耗功率。在测试程序中规定;待泵温平衡后,开启进气阀,使罩内压力由低至高,逐点稳定,同时测取功率值。上述说明,现标准在测量过程中根本没有考虑到压力变化过程中泵温的变化,实际上压力的变化将直接导致压缩功的变化,压缩功的变化又将使泵温发生变化。众所周知,在油封真空泵的消耗功率中,包含了压缩功和摩擦功,由于泵油的粘度随温度变化较大,因此克服油摩擦所需要的功率也随泵温变化。为此我们做了H-150 泵在最大功率时泵温对消耗功率影响的试验(室温为32℃),测试数据如下:试验表明,H-150 泵在最大功率时,泵温稳定需要1.5 h 以上,泵温(上升)变化达27℃,功率变化达0.93kW,即下降了8.25%。这一点在ISO 21360-2-2012 中也没有表达清楚,它只是说,在15min 内测量3 次功率消耗,然后取平均值。DIN 28426 在最大驱动功率的术语中表示得非常清楚,最大驱动功率就是真空泵处于平衡温度下,泵在最大负载下运转所需的消耗功率。

表2 H-150 泵最大功率时(3.3×104 Pa)的泵温对功率的影响

我们认为,消耗功率的测试应在泵处于平衡温度下进行,也即在每个测试点都要保证泵处于平衡温度下。因此消耗功率的测量方法应为:“在各种不同的入口压力下,泵温稳定后,用功率表测量泵的驱动电动机的输入功率,然后乘以其不同负荷下的效率,即为泵的消耗功率”。功率表和电流互感器的准确度应按GB/T1032-2012 三相异步电动机试验方法的规定,功率表的准确度应不低于0.5 级,互感器的准确度应不低于0.2 级。

6、能效比energy efficiency ratio(EER)

容积真空泵中过去都考核比功率,没有特出现代社会的能效概念,我们认为可以仿照家电行业,将之修改为考核能效比。容积真空泵的能效比(EER)可以定义为:额定工况和规定条件下,泵运行时体积流率与有效消耗功率之比。它反映了单位消耗功率在泵运行过程中转换成的体积表2 H-150 泵最大功率时(3.3×104 Pa)的泵温对功率的影响

试验表明,H-150 泵在最大功率时,泵温稳定需要1.5 h 以上,泵温(上升)变化达27℃,功率变化达0.93kW,即下降了8.25%。这一点在ISO 21360-2-2012 中也没有表达清楚,它只是说,在15min 内测量3 次功率消耗,然后取平均值。DIN 28426 在最大驱动功率的术语中表示得非常清楚,最大驱动功率就是真空泵处于平衡温度下,泵在最大负载下运转所需的消耗功率。

我们认为,消耗功率的测试应在泵处于平衡温度下进行,也即在每个测试点都要保证泵处于平衡温度下。因此消耗功率的测量方法应为:“在各种不同的入口压力下,泵温稳定后,用功率表测量泵的驱动电动机的输入功率,然后乘以其不同负荷下的效率,即为泵的消耗功率”。功率表和电流互感器的准确度应按GB/T1032-2012 三相异步电动机试验方法的规定,功率表的准确度应不低于0.5 级,互感器的准确度应不低于0.2 级。

7、能效比energy efficiency ratio(EER)

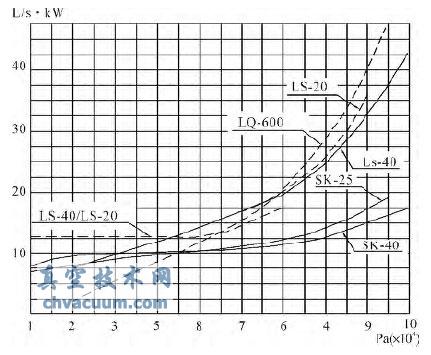

容积真空泵中过去都考核比功率,没有特出现代社会的能效概念,我们认为可以仿照家电行业,将之修改为考核能效比。容积真空泵的能效比(EER)可以定义为:额定工况和规定条件下,泵运行时体积流率与有效消耗功率之比。它反映了单位消耗功率在泵运行过程中转换成的体积流率。至于怎样来考核各种容积真空泵的能效比,则需根据各种泵的具体情况而定。滑阀泵、旋片泵和往复泵的能效比为最大消耗功率时的体积流率与最大消耗功率之比。湿式罗茨泵、气冷式罗茨泵和水环泵的能效比曲线如图1 所示,这些泵的能效比怎样考核,还需进一步研究和商榷。

图1 湿式罗茨泵、气冷式罗茨泵和水环泵的能效比曲线

8、噪声

8.1、测量表面的选择

测量噪声的声功率首先要确定合适的测量表面,它主要由声源的大小、形状、安装状态和发声特点等因素来选定。目前常用的测量表面有三种:球面、半球面和矩形平行六面体。我们真空行业执行的“GB/T 21271-2007 真空技术真空泵噪声测量”中采用的测量表面是矩形平行六面体,适用于形状为矩形的泵。声源(泵)位于一个反射面(地面)上,测量表面有五个。罗茨泵是一种特殊情况,它被机架支撑在离地面一定高度的空间,类似于悬挂在空中,近距离内没有反射面;它的形状是矩形,又不能采用球形测量面,因此应该采用一种特殊的测量表面—全矩形平行六面体测量表面。

8.2、全矩形平行六面体测量表面

这是一种创新,国际标准和国外先进标准中都没有采用过,在它们规定的三种设置状态中:声源位于地面上时,测量表面有五个;声源紧靠二个反射面时,实际上的测量表面只有四个;声源紧靠三个反射面时,实际上的测量表面仅只有三个。它们的基准体定义为:恰好包络声源且终止于反射平面的最小矩形平行六面体假想表面。由于罗茨泵被支撑在离地面一定高度的空间,近距离内没有反射面,因此它的矩形平行六面体的六个面全部是测量表面,为与前面所述的矩形平行六面体有所区别,我们称之为“全矩形平行六面体测量表面”。它的基准体定义与矩形平行六面体的定义不一样,应为:恰好包络声源的最小矩形平行六面体假想表面。

8.3、圆柱体测量表面

ISO 3744-2010 中增设了圆柱体(cylindrical)测量表面,但从附录D 的图D.1 中可以看出,它的基准体仍为矩形平行六面体,我们认为根据真空泵的实际情况,应将基准体修改为圆柱体,因此我们应在相关的标准中增设圆柱体测量表面,圆柱体测量表面适用于立式分子泵和涡旋泵等。

9、结束语

本文提出的新概念、新定义、新方法和一些不同的观点、看法,虽然是经我们多年研究和实践的积累和成果,但一定还存在一些不足和需要商榷的地方,望请有意者不惜指正。