涡旋真空泵的设计、工艺的技术问题

1、涡旋真空泵的结构设计

为了实现涡旋泵能够有效工作的目的,必须使涡旋型线在各个真空气腔良好啮合,从而克服由于真空腔压差大等复杂因素导致的涡旋壁受力情况恶化、热变形、排气腔一部分高压气体滞留和真空泵效率降低等。所以要保证涡旋型线之间的精确包容与啮合,控制工作介质的泄漏,达到抽气目的。这是涡旋泵结构设计的重要依据。

2、涡旋真空泵的密封

作为一种干式真空泵,无油泵是能在大气压力至5 Pa 的压力范围内工作,创造无油清洁真空环境的真空泵。在泵的抽气流道中,无须使用任何油类和密封液体作为介质,依靠动、静涡旋盘相对转动形成吸气腔和压缩腔将被抽气体排出,连续完成吸气、压缩和排气过程。因此,如何防止泄漏解决密封的问题尤为突出。

涡旋泵的密封主要包括轴向啮合间隙的径向密封,即齿顶密封,和径向啮合间隙的切向密封,即齿侧密封。

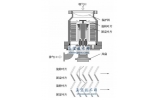

图3 齿顶密封件

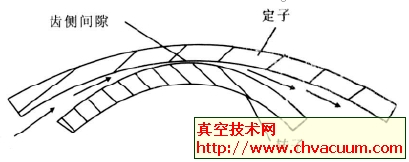

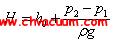

齿顶密封采用顶部密封件来解决。动盘(转子)与静盘(定子)的齿顶面上开设渐开线螺旋槽。在螺旋槽内嵌入特种材料的密封条,密封条相对涡旋盘做圆周向滑动,由于是无油运转,要求密封件耐磨、耐高温、具有一定的蠕变性能,其材质、尺寸、位置对泵的成功长期运转是至关重要的。齿侧密封即气腔之间的密封和与大气隔绝的密封,通常齿侧密封被认为是决定涡旋泵抽气性能的主要因素之一,对于齿侧密封, 常通过修正涡圈壁厚,选择最佳运行间隙,使泵在达到工作温度时啮合间隙最小, 以此达到密封的目的,它也是保证泵的极限真空度的必要条件。由于动、静涡旋盘工作时会产生热变形,而且变形量不同,其最小转动间隙会随工况而变化,间隙过大,会导致极限真空度难以达到,间隙过小,涡旋盘之间会发生摩擦甚至咬合,导致温度急剧上升,破坏涡旋盘壁面,导致泵的咬死失效, 所以间隙大小的确定对设计者是一个挑战。

图4 齿侧间隙密封

齿顶密封和齿侧密封是涡旋泵性能的保证。尤其是对泵的极限真空具有决定性的作用。极限真空度的指标对涡旋泵的性能影响至关重要,对于涡旋泵来说是很难把握及达到的指标。主要是涡旋盘副的啮合间隙很难掌控,它是由涡旋盘的线形、材质、温升、表面处理等诸多因素构成的。它也是要求设计人员与工艺人员共同完成的关键工作。

3、涡旋真空泵的工艺性

涡旋泵动盘和静盘的啮合是泵的技术核心,其材料要保证在高速相对运动条件下能够耐高温,耐磨损和自润滑,并且要有良好的加工性。涡旋盘副的加工精度和效率也是一个很重要的部分,要求用数控专用机床,一次装卡加工完成,保证线形和精度。由于涡旋盘副的特殊运动关系,材料要经过适当的表面处理,以达到耐高温,耐磨损和自润滑。

其它相关文章: