雙活塞缸式氣動真空發(fā)生器改進設計的理論依據(jù)

真空發(fā)生器極限真空度分析

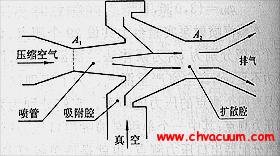

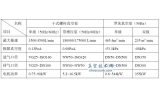

雙活塞缸式氣動真空發(fā)生器系統(tǒng)的工作原理在真空技術網(wǎng)某一文章中敘述, 當真空腔室無法繼續(xù)抽取等效真空容器中的氣體時, 即真空腔室余隙容積中的氣體完全膨脹后的壓力恰等于真空容器中的氣體壓力與抽氣單向閥開啟壓力之和時, 達到了系統(tǒng)的極限狀態(tài), 真空容器達到極限真空度。根據(jù)絕熱過程的氣體狀態(tài)方程可得, 系統(tǒng)達到極限狀態(tài)時真空腔室內(nèi)與真空容器( 真空吸盤) 所能達到的極限真空度p' vmax、pvmax 分別為:

式中p0—— —大氣壓力, Pa

Δp1 —— —排氣單向閥開啟壓力, Pa

Δp2 —— —抽氣單向閥開啟壓力, Pa

s—— —活塞運動行程, m

x0—— —真空腔室余隙容積等效行程, m

由式(1)和式(2)可知,真空容器內(nèi)的極限真空度與抽、排氣單向閥的開啟壓力、腔體余隙容積和行程大小都相關, 并且低于真空腔室內(nèi)的極限真空度, 差值為抽氣單向閥開啟壓力大小,并且抽氣單項閥的開啟壓力對吸盤處所能達到的真空度影響最為直接。例如, 單向排氣閥、吸氣閥開啟壓力為12 kPa 時, 若真空腔室內(nèi)能夠達到的最高真空度為95 kPa, 則真空吸盤處能達到的最大真空度約為83 kPa。由此說明, 在抽氣過程中, 其中有很大一部分的壓力損失在抽氣單向閥處。

響應時間分析

系統(tǒng)響應時間是與系統(tǒng)的有效抽速和被抽取容器容積大小相關的, 關系如下:

式中pc—— —等效真空容器內(nèi)氣體絕對壓力, Pa

V—— —等效真空容器容積, L

Se—— —系統(tǒng)有效抽速, L/min

在特定的工作場合下, 被抽取的容器大小或連接的管道長度一般都是固定的。因而, 系統(tǒng)的有效抽速得到了提高, 系統(tǒng)響應時間也就響應減少了。而系統(tǒng)的有效抽速是由真空發(fā)生裝置的自身抽速和抽氣流道的流通性能共同決定的, 在一定的供給流量下, 其自身的抽速是確定的。只能通過提高抽氣流道的流通性能來減少系統(tǒng)響應時間。

隨著真空容器內(nèi)的真空度逐漸升高, 真空腔室與真空容器間的壓差逐漸減小, 每個抽氣過程抽氣單向閥的開啟程度也相應減小, 使得真空腔室更加難以從真空容器內(nèi)抽出氣體, 最終導致系統(tǒng)響應時間增加。所以, 抽氣單向閥對抽氣流道的流通性能以及系統(tǒng)有效抽速都有較大的影響,不利于減少系統(tǒng)響應時間。

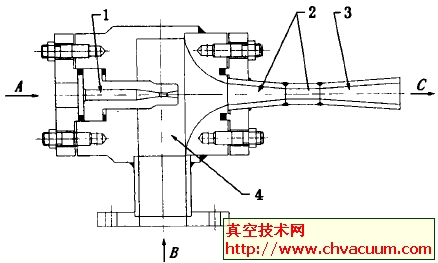

綜上所述, 圖1 中的兩個抽氣單向閥不僅影響了系統(tǒng)極限真空度, 而且在抽氣過程中, 尤其是當入口真空度較高時, 其開啟程度的減小也限制了系統(tǒng)響應時間的減少, 需要對系統(tǒng)結(jié)構進行相應改進, 提高雙活塞缸式氣動真空發(fā)生器的性能水平。