油擴散泵返油率的控制分析

基于真空系統油擴散泵的工作原理,分析油擴散泵返油的原因,總結出油擴散泵控制返油的方法;引用實例闡述如何查找返油原因;并根據具體原因采取具體措施,以降低油擴散泵的返油率。

隨著真空技術的不斷發展,真空設備在冶金工業被廣泛應用。油擴散泵作為大多數高真空系統的主泵,具有結構簡單,抽氣速率高,容易獲得高真空等特點,備受青睞;但是真空技術網(http://www.jnannai.com/)認為油擴散泵的返油問題,多年以來,卻在生產實際中難以得到有效地解決。本文就如何控制油擴散泵的返油率,以期獲得高真空系統為目的,從油擴散泵的設計原理及在生產實際中積累的經驗進行探討。

1、油擴散泵結構及工作原理

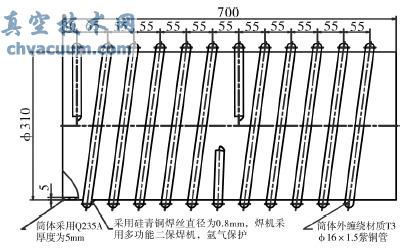

油擴散泵是以油蒸汽射流來攜帶氣體達到抽真空目的。油擴散泵結構如圖1。它主要由泵體、導流管、分餾環和加熱器組成。油作為工作液裝在下面油鍋內,經過加熱器加熱變成油蒸汽,沿著導流管上升,當油蒸汽到一、二、三級噴嘴處時,由于噴嘴處的截面突然縮小,蒸汽流的速度提高,高速的油蒸汽流從噴嘴噴出,形成傘形,只要氣體分子碰到油蒸汽就極容易被攜帶走,而后達到泵的內壁上,泵壁是用冷卻水冷卻的,所以油蒸汽被冷凝成為油滴,沿泵壁流入油鍋,氣體分子不能被冷凝而放出;油再經過加熱,蒸發成油蒸汽,一級一級地把氣體分子從a1 區帶到a2 區a3 再送到排氣口,被前級泵抽走而實現排氣的。

圖1 油擴散泵結構

2、結構設計造成油擴散泵返油的因素

2.1、泵壁、特別是頂部泵壁的冷卻能力

不適當的泵壁表面溫度,使碰撞在擴散泵表面的蒸汽分子可能不會凝聚;沿泵壁向下流的油層表面溫度比泵壁溫度高的多,易于產生再蒸發,形成油返流,所以泵壁冷卻效率要高。頂部泵壁的充分冷卻能大大減少一級噴嘴表面的油膜和油滴再蒸發引起的返流率。

2.2、擴散泵加熱功率過大,油溫過高,返油率增大

油擴散泵加熱功率過大超出最佳值,油蒸汽射流密度增大,被抽氣體不易向蒸汽分子中擴散,蒸汽流速度過大,撞擊到泵壁上來不及冷凝反而濺射,就增加了油分子向被抽容器中擴散的機率,從而增大了返流率。

2.3、擴散泵入口障板阻擋油分子散射的能力不強

油擴散泵入口障板的主要作用是,當擴散泵正常工作時,阻擋不規則運動的油蒸汽分子向被抽容器中返流的屏障。障板的結構對阻擋油分子的返流有很大關系。

2.4、噴射塔變形、傾斜或位置變化

噴射塔是由各級噴嘴及導流管組成,它的變形將直接影響到噴嘴的縫隙大小與張角,擴散泵工作時油蒸汽分子的噴射面積及噴射力,縫隙過大,噴射出的蒸汽流速度變小,不能碰到泵壁冷卻;張角過大,從噴口到泵壁的距離遠了,不能在泵壁形成密集的蒸汽流;張角過小,油分子水平方向速度增大,容易引起油蒸汽反射到高真空端。噴射塔的位移帶動噴嘴的位置變化,將引起油蒸汽分子攜帶氣體的區域變化和冷卻時間變化。

2.5、出口壓力過大,引起返油

油擴散泵的出口壓力不能超過最大反壓強,當擴散泵工作時出口壓強過大,氣體將由前級泵向擴散泵反擴散,改變油蒸汽分子的的定向運動,增大油蒸汽返流率。

3、控制油擴散泵返油率的常規措施

目前,主要措施是捕集器的應用。捕集器主要有擋油帽、障板和阱三種型式。

3.1、擋油帽和擋油環

擴散泵采用擋油帽(圖2)和擋油環(圖3)裝置,可以有效地阻止油的返流。此結構主要控制一級噴嘴表面的油膜和油滴的再蒸發,一級噴嘴表面的油膜和油滴的再蒸發,要占總返油量的70%。擋油帽的使用降低了返油的主要來源,它可使返油率減少50%左右,而對泵的抽速卻無顯著影響。擋油帽用水冷卻比不用水冷卻效果要好。如果在頂部噴嘴的上方,緊貼泵壁加一擋油環,則效果更佳,最多時返油率可減少達20%。結構如圖。

圖2 擋油帽 圖3 擋油環

3.2、障板

由于油蒸汽從泵入口處向被抽容器中返流,因此在泵入口處可裝上阻攔油蒸汽返流的障板,來減少油的返流。障板通常用水冷卻。

高真空情況下,蒸汽分子是直線運動的,所以障板就是不能使蒸汽分子直線穿過。當油蒸汽向高真空端運動時,就必然要和障板相碰撞,使油蒸汽分子或者凝結在障板上,或者減弱它的漫射能力。擴散泵正常工作中油蒸汽分子先撞導管壁被吸留,吸留的分子蒸發;在靠近真空容器的泵壁再次被吸留,再蒸發;已經有兩次碰撞的蒸汽分子繼續向真空容器中擴散,這時就撞擊到障板上,從而阻止油蒸汽的返流。

4、實例分析

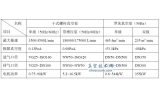

以我公司目前使用的臥式板材真空退火爐為例。臥式板材真空退火爐真空系統由兩套泵組并聯,主泵為兩臺K-800T 的油擴散泵,該設備在使用過程中故障率很高,不能正常使用。現象:高真空度達不到使用要求,真空度為8.9×10-2 Pa;成品退火料被污染(表面發黑);擴散泵耗油較明顯,每爐料將有約1.5 L~2 L 的泵油返回爐體;判斷為返油嚴重。分析原因:根據擴散泵返油的主要因素來逐一排除,分析泵返油的原因。

①擴散泵壁冷卻能力的檢測,室溫27 ℃,冷卻水壓0.3 MPa;冷卻水暢通;冷卻水進水溫度25 ℃,出口溫度為30~35 ℃;泵壁溫度30 ℃;冷卻能力達到要求。

②測量加熱功率符合標準;油溫實時監測200~220 ℃(擴散泵油溫要求范圍200~230 ℃,最高不超過250 ℃),實測結果符合擴散泵工作要求。排除了加熱功率過高引起返流的因素。

③入口處水冷障板冷卻水暢通,進水壓力正常,出口溫度30 ℃,障板的使用符合要求。障板的結構是否合理在爐體外無法判斷。

④前級泵的抽速滿足擴散泵的出口壓強(實測真空度為1.3×10-1 Pa),因此排除了出口壓力過大引起返流的因素。

⑤其它返流因素排除后,判斷有可能是噴射塔變形、傾斜或位移引起返流。

于是將擴散泵解體,發現爐底變形,爐底中心拱起,噴射塔依次向上位移,擴散泵一級噴嘴頂面已高出泵口水平面大約25 mm(原低于泵口水平面50 mm),且噴射塔傾斜,已經將泵入口處的水冷障板頂起變形見圖4、圖5。

擴散泵噴射塔的噴嘴間隙和張角(圖6)變化將影響油蒸汽分子的工作性能。噴口縫隙大小,影響蒸汽流的密度和速度。塔上移傾斜后頂部頂住水冷障板,噴嘴間隙發生變化,間隙大的一邊,油蒸汽流噴射后的蒸汽分子速度變慢,攜帶氣體分子不能快速到達泵壁冷卻,從而部分油蒸汽返流;傾斜變形后,導致噴嘴變形一邊高一邊低,從而改變噴嘴蒸汽流噴出方向發生變化,偏向爐口方向噴射過去,增加了油蒸汽分子的返流。

圖4 變形前 圖5 變形后 圖6 張角α

噴咀變形勢必引起噴口張角的不規則變化,張角過大區域,噴嘴出來的油蒸汽分子離泵壁距離遠了,油蒸汽分子不能被全部冷卻,部分向爐體返流;張角小的區域,油分子從噴嘴噴出后的水平方向速度增大,容易引起油蒸汽反射到爐體,增加返流。處理過程:將油擴散泵爐底鋼板加厚重新更換,增大爐底板抵抗油分子的拉力變形;水冷障板重新制作并將原葉片加密(百葉窗式),改進設計成光密水冷障板,增加水冷障板阻擋油分子的能力。經過這樣處理改進后,擴散泵返油率大大減少,系統工作真空度達到2.3×10-3 Pa,成品表面光亮度有很大提高。

5、結論

本文根據理論及經驗分析得出擴散泵結構造成返油率增大的可能因素,介紹了控制油擴散泵返油率采取的幾種措施方法,真空技術網(http://www.jnannai.com/)認為對生產實際中提高真空系統的真空度,診斷系統故障,提高效能都具有重要作用。