����푑�(y��ng)�ͺĚ���չ�(ji��)��ϵ�y(t��ng)���о�

����һ���(l��i)�f(shu��),����հl(f��)������(g��u)�ɵ����ϵ�y(t��ng)�ڹ����r(sh��)��Ҫ�B�m(x��)�Ĺ���,�՚��������ܴ�,�鹝(ji��)ʡ��Դ,���x��Сֱ���ć���;��һ����,�Ԅ�(d��ng)�����a(ch��n)���Ą�(d��ng)����(ji��)��ͨ����(du��)��հl(f��)������푑�(y��ng)�r(sh��)�g������^�ߵ�Ҫ��,�˕r(sh��)��Ҫ�x�ô�ֱ���ć��졣ᘌ�(du��)�@һì��,���И�(g��u)����һ�N�Ƀɂ�(g��)��հl(f��)������(g��u)�ɵ��p�������ϵ�y(t��ng),����(j��)ϵ�y(t��ng)��ͬ����ՠ�B(t��i),�Ɍ�(sh��)�F(xi��n)�p����͆·���֮�g���ГQ����(du��)����ГQ���Ʒ����M(j��n)�еķ���͌�(sh��)�(y��n)�о�����,���p�������ϵ�y(t��ng)���ГQ��ն�ֵ�_�������(����С��)��푑�(y��ng)�r(sh��)�g����(du��)��(y��ng)����ն�ֵ�DZ��^���m�ġ���(du��)�p�������ϵ�y(t��ng)�M(j��n)�еČ�(sh��)�(y��n)�Y(ji��)������,�c�·������ϵ�y(t��ng)���,��һ���Ŀ��Ɨl����,ԓϵ�y(t��ng)�Ɍ�(sh��)�F(xi��n)����푑�(y��ng)�͵ͺĚ�����

1������

��������հl(f��)������(g��u)�ɵĚ��(d��ng)���ϵ�y(t��ng),���ڽY(ji��)��(g��u)��(ji��n)�Ρ��w�eС���r(ji��)��͡����bʹ�÷�������c(di��n),���V���ؑ�(y��ng)������ӡ��댧(d��o)�w��ʳƷ�C(j��)е��ӡˢ�C(j��)е����܇�M�b���Ԅ�(d��ng)���\(y��n)�C(j��)е���C(j��)���˵ȹ��I(y��)���a(ch��n)�ĸ���(g��)�I(l��ng)����հl(f��)�������������ߠ����ܵ�ԭ��,��(d��ng)���≺������һ��ֵ�r(sh��),���������������,�ښ��w��Ե�������,����ؓ(f��)��ǻ��(n��i)�Ě��w,�Ķ��γ���յĚ��(d��ng)Ԫ�������,������հl(f��)�����a(ch��n)����Օr(sh��),��Ҫ��(du��)���M(j��n)���B�m(x��)�Ĺ���,�՚��������ܴ����(l��i),�˂�?c��)��?l��i)Խ��ҕ��(du��)��հl(f��)�������ϵ�y(t��ng)�Ĺ�(ji��)���о������ձ���ij��ʽ��(hu��)���_�l(f��)��һ�N����Շ��졢�����y������_�P(gu��n)��һ�w����հl(f��)����,��һ���Ŀ��Ʒ�����,1��(g��)�\(y��n)�����ڃ�(n��i),�c��ͬ�ߴ��һ�������հl(f��)�������,�՚��������ɜp��80 %���ҡ����@�N����ֻ�m���ڌ�(du��)�����Թ����İ��\(y��n),��(du��)ľ�塢����Ȳ��|(zh��)���ɹ����İ��\(y��n)�����m�á���һ����,��հl(f��)���������Ԅ�(d��ng)�C(j��)е��һ����,��횝M���Ԅ�(d��ng)�C(j��)е�Ą�(d��ng)����(ji��)��Ҫ��,�@�͌�(du��)��հl(f��)������푑�(y��ng)�ٶ�����˸��ߵ�Ҫ�����,�о�����푑�(y��ng)�ͺĚ����չ�(ji��)��ϵ�y(t��ng)����ʮ�֬F(xi��n)��(sh��)�����x��

����һ���,���ô�ֱ���������հl(f��)����,�����Ś�����,���푑�(y��ng)�ٶ��^��,���S����ղ�����Ҫ�ܴ���Ś���,���������M(f��i)����֮,����Сֱ���������հl(f��)����,���Ԝp�ٿ՚�������,��푑�(y��ng)�r(sh��)�g�^�L(zh��ng)��ᘌ�(du��)�@һì��,���������һ�N�p�������ϵ�y(t��ng),ּ�ڌ�(sh��)�F(xi��n)����푑�(y��ng)��ͬ�r(sh��)�p��ϵ�y(t��ng)�Ŀ՚�������,�M���Ԅ�(d��ng)�����a(ch��n)�������a(ch��n)��(ji��)��Ҫ��,ͬ�r(sh��)�_(d��)�����õĹ�(ji��)��Ч����

2���p�������ϵ�y(t��ng)�ĽY(ji��)��(g��u)

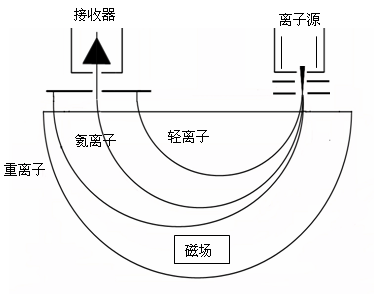

�����p�������ϵ�y(t��ng)�ĽY(ji��)��(g��u)��D1��ʾ���乤���^(gu��)�̞�:��ͨ��Դ,��հl(f��)����1 ��2��ͬ��ȡ���,�˕r(sh��)����ճ�ȡ�A��;��(d��ng)��ն��_(d��)����Չ����_�P(gu��n)�O(sh��)������ն�ֵ�r(sh��),��Չ����_�P(gu��n)ݔ��������̖(h��o)����늴��y3��4,�Д���հl(f��)����2 �Ĺ���,�˕r(sh��),��հl(f��)����1�^�m(x��)����,����ձ����A�Ρ�

�D1 ���p�������ϵ�y(t��ng)��·�D

3����հl(f��)��������ГQ���Ʒ����о�

3.1����(sh��)�W(xu��)ģ�͵Ľ���

�����D2 ����հl(f��)�����ĽY(ji��)��(g��u)ʾ��D,��Ҫ�ɇ��ܡ�ؓ(f��)��ǻ���U(ku��)ɢǻ�ȽM�ɡ���հl(f��)���������r(sh��),�܃�(n��i)���w������(d��ng)�ɽ��Ƶ��J(r��n)����һ�S�ɉ��s�Ľ^������(d��ng)�^(gu��)�̡�

�D2 ����հl(f��)�����Y(ji��)��(g��u)ʾ��D

�����O(sh��)p1����ܼ����P��(n��i)���ǻ�ĉ���, p2����հl(f��)�����U(ku��)ɢ�ڵĉ���, b���R�牺���ȡ���(d��ng)p2/p1≤b �r(sh��),���ǻ��(n��i)���w�ɴ�≺p0����p1����ĕr(sh��)�g��:

����ʽ��V�����ǻ�ݷe; T0�����ǻ�ij�ʼ�ض�;s ��U(ku��)ɢ����e; R����w����(sh��)��

������(d��ng)1≥p2/p1>b �r(sh��),���ǻ��(n��i)���w��p10����p1����ĕr(sh��)�g��:

����ʽ��, p10�����ٷŚ�׃?y��u)遆�ٷŚ���R�牺��,�����̖(h��o)ͬʽ(1) ��

3.2������ГQ���Ʒ������о�

����1) �����о�

����������������Փ����ģ��,����,��(du��)�p�������ϵ�y(t��ng)�M(j��n)���˷����о����D3a �鹩�o����0.48 MPa ,��Չ����_�P(gu��n)�O(sh��)��ֵ��57kPa ,���ǻ�ݷe��0.07L ,�ɇ���ֱ���քe��0.5mm(��(du��)��(y��ng)�D1 �е���հl(f��)����1,��ͬ) ��1.3mm (��(du��)��(y��ng)�D1�е���հl(f��)����2,��ͬ)�r(sh��),�p�������ϵ�y(t��ng)��նȵČ�(sh��)�(y��n)�����c����������(du��)�ȡ����Կ���,���������^�õ��Ǻ��ˌ�(sh��)�(y��n)������

������(du��)���p�������ϵ�y(t��ng),����ճ�ȡ�A���ГQ����ձ����A�ε���ն�ֵ�҂��Q���ГQ��նȡ��D3b�o���˹��o������0.48 MPa ,���ǻ�ݷe��0.07 L ,�ɇ���ֱ���քe��0.5 mm ��1.3 mm ,�ГQ��նȷքe��47kPa��57kPa��67kPa��77kPa�r(sh��)�p�������ϵ�y(t��ng)��նȵķ����������ĈD3b�Ͽ��Կ���,�xȡ��ͬ���ГQ��ն�ֵ��Ӱ��p�������ϵ�y(t��ng)�����ܡ����,��Ҫ�x����ѵ��ГQ��ն�ֵ��

�D3 ��ϵ�y(t��ng)����նȷ�������

����2) ��(sh��)�(y��n)�о�

�������˴_���p�������ϵ�y(t��ng)������ГQ��ն�ֵ,��(du��)ԓϵ�y(t��ng)�M(j��n)���ˌ�(sh��)�(y��n)�о����@���҂�Ҏ(gu��)��������ͬ���o������,���_(d��)�������ն�63%�ĕr(sh��)�g����ϵ�y(t��ng)��푑�(y��ng)�r(sh��)�g,ϵ�y(t��ng)�ڹ����r(sh��)�gts��(n��i)�Ŀ՚�����������Ě�����

�����D4a�o�����p�������ϵ�y(t��ng)�ڹ��o������0.48MPa ,�ɇ���ֱ���քe��0.5mm ��1.3mm ,�ГQ��ն�ֵ�քe�O(sh��)����47kPa ��57kPa ��67 kPa ��77kPa�r(sh��)����նȌ�(sh��)�(y��n)�������D4b �o����ͬ�ӗl����ԓϵ�y(t��ng)�Ĺ��o������(sh��)�(y��n)������

�D4 ����(sh��)�(y��n)����

�����ɈD4a���Կ���,��0.48MPa �Ĺ��o������,ϵ�y(t��ng)�������նȼs��91kPa ,����ǰ���Ҏ(gu��)��,����նȵ��_(d��)63%×91≈57kPa �ĕr(sh��)�g����푑�(y��ng)�r(sh��)�g����(d��ng)�ГQ��նȞ�47kPa �r(sh��),ϵ�y(t��ng)��푑�(y��ng)�r(sh��)�g�s��0.125 s ,��(sh��)�H��,�@��(g��)�r(sh��)�g���ɇ���ֱ����1.0 mm ����հl(f��)������(g��u)�ɵĆ·������ϵ�y(t��ng)��푑�(y��ng)�r(sh��)�g0.113s(Ҋ�D5a) ߀Ҫ�L(zh��ng)�����,47kPa �Dz���(y��ng)��(d��ng)�_��������ГQ��ն�ֵ����(d��ng)�ГQ��ն�ֵ��57kPa��67kPa ��77kPa �r(sh��),ϵ�y(t��ng)��푑�(y��ng)�r(sh��)�g������ͬ,��0.071s����һ����,�ɈD4b��֪,�S���ГQ��ն�ֵ�����,ϵ�y(t��ng)�Ą�(d��ng)�B(t��i)��������,��(d��o)����ϵ�y(t��ng)�Ě��������ӡ��C�Ͽ��]����푑�(y��ng)�͵ͺĚ���?j��)ɂ�(g��)�����Ҫ��,��(du��)ԓ��(sh��)�(y��n)ϵ�y(t��ng),�ڹ��≺����0.48 MPa�r(sh��),�Ɍ��ГQ��ն�ֵ�_����57kPa ,����(du��)��(y��ng)����푑�(y��ng)�r(sh��)�g���_������ն�ֵ��

����ͨ�^(gu��)���ϵķ���,�҂��J(r��n)�錢�ГQ��ն�ֵ�_�������(���]늴��y��푑�(y��ng)�r(sh��)�g�r(sh��)����С��) ��푑�(y��ng)�r(sh��)�g����(du��)��(y��ng)����ն�ֵ�DZ��^���m�ġ�

4���p�������ϵ�y(t��ng)�Č�(sh��)�(y��n)�о�

������(du��)�D1 ��ʾ���p�������ϵ�y(t��ng)(���º�(ji��n)�Qϵ�y(t��ng)2) �M(j��n)���ˌ�(sh��)�(y��n)�о���ϵ�y(t��ng)���x���ˇ���ֱ���քe��0.5 mm��1.3 mm ��2�N��հl(f��)����������^ԓϵ�y(t��ng)������,�x�Ç���ֱ����1.0mm ����հl(f��)������(g��u)�Ɇ·������ϵ�y(t��ng)(���º�(ji��n)�Qϵ�y(t��ng)1)�M(j��n)���ˌ�(du��)�Ȍ�(sh��)�(y��n)��

�D5 ��ϵ�y(t��ng)1 ��2 �Č�(sh��)�(y��n)����

4.1��푑�(y��ng)�r(sh��)�g�ı��^����

�����D5a ��ʾ�鹩�o����0.48MPa��ϵ�y(t��ng)2���ГQ��ն�ֵ��57kPa�r(sh��),ϵ�y(t��ng)1��ϵ�y(t��ng)2����նȌ�(sh��)�(y��n)�������ĈD5a �п��Կ���,��0.48MPa�Ĺ��o������,ϵ�y(t��ng)2��푑�(y��ng)�r(sh��)�g��0.071s ,ϵ�y(t��ng)1 ��푑�(y��ng)�r(sh��)�g��0.113s ,ϵ�y(t��ng)2��푑�(y��ng)�r(sh��)�gС��ϵ�y(t��ng)1��푑�(y��ng)�r(sh��)�g��

4.2���Ě����ı��^����

�����D5b ��ʾ�鹩�o������0.48 MPa ,ϵ�y(t��ng)2���ГQ��ն�ֵ��57kPa �r(sh��),ϵ�y(t��ng)1 �cϵ�y(t��ng)2��1s�r(sh��)�g��(n��i)���o�����Č�(sh��)�(y��n)������

������(du��)���o������(sh��)�(y��n)�����M(j��n)�зe�ֿɵ�ϵ�y(t��ng)�ĺĚ������D5c ��ʾ��20s��(n��i)����(g��)�r(sh��)��ϵ�y(t��ng)1��2�ĺĚ��������Կ���,ϵ�y(t��ng)2�ĺĚ������@����ϵ�y(t��ng)1�ĺĚ���������,�S��ϵ�y(t��ng)�����r(sh��)�g�����L(zh��ng),�@�N���Խ��(l��i)Խ��

5���Y(ji��)Փ

�������И�(g��u)����һ�N�p�������ϵ�y(t��ng), ����(j��)ϵ�y(t��ng)��ͬ����ՠ�B(t��i),�Ɍ�(sh��)�F(xi��n)�p����͆·���֮�g���ГQ����(du��)����ГQ���Ʒ����M(j��n)���˷���͌�(sh��)�(y��n)�о�,�J(r��n)�錢�p�������ϵ�y(t��ng)���ГQ��ն�ֵ�_�������(����С��) ��푑�(y��ng)�r(sh��)�g����(du��)��(y��ng)����ն�ֵ�DZ��^���m�ġ���(du��)�p�������ϵ�y(t��ng)�Č�(sh��)�(y��n)�о�����,�c�·������ϵ�y(t��ng)���,��һ���Ŀ��Ɨl����,ԓϵ�y(t��ng)�Ɍ�(sh��)�F(xi��n)����푑�(y��ng)�͵ͺĚ�����