压紧环唇形密封圈优化设计研究

为了提高盾构机主轴承密封圈的密封性能,建立主轴承密封圈优化设计流程,利用ANSYS Workbench分析研究压紧环唇形密封圈结构尺寸对其密封性能的影响,结果发现压紧环的直径、密封圈唇口的倾斜角度和密封圈的高度对其密封性能影响较大,结合这些参数,对压紧环唇形密封圈进行优化设计,优化分析的结果大幅提高了密封圈的密封性能,为盾构主轴承密封圈的设计选型提供了参考。

引言

跨江越海隧道具有大埋深、高水压、长距离且地质条件复杂多变的特点,这对盾构机主轴承密封的可靠性和寿命提出了更高的要求。如果主轴承密封失效,将会造成盾构机无法正常工作。这种情况一旦发生,盾构施工的风险就会增加,工期也会延长,引起成本增加,给施工企业带来巨大的损失。目前关于盾构机主轴承密封圈的密封性能研究并不多。文献和文献研究的是O形圈在不同压力下的接触压力及等效应力的分布情况及变化规律;文献从理论和实际应用两个方面对O形密封圈的可能失效原因进行了分析,并对O形密封圈进行了改进设计,最终解决了液压系统的泄漏问题;文献研究了三元乙丙胶材料的密封圈硬度对其密封性能的影响;文献研究了唇形密封圈在不同载荷下的受力情况和密封性能;文献研究了弹簧圈预紧、过盈配合以及不同的介质压力对旋转轴唇形密封圈密封性能的影响,得到了旋转轴密封圈的等效应力分布规律以及唇口处接触应力的分布曲线;文献和文献主要研究了Y形密封圈在工作环境下受力情况及密封性能。

上述文献研究的内容和范围比较广泛,但针对盾构机用的压紧环唇形密封圈的结构参数与密封性能之间的关系研究有所缺乏。文章将以常见的盾构机主轴承外密封所用的压紧环唇形密封圈为研究对象,分析盾构机主轴承外密封结构采用的唇形密封圈的密封性能,研究在相同载荷作用下,同种材质的唇形密封圈接触压力与其结构尺寸的关系,分析主要结构尺寸参数对密封圈接触压力和等效应力的影响,优化密封圈的结构尺寸,提高了其密封性能。

1、盾构机主轴承外密封结构简介

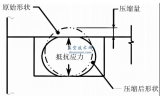

目前国际上著名的盾构机厂商对主轴承的密封均采用骨架式唇形密封圈,常见的唇形密封圈有单唇形密封圈、带压紧环唇形密封圈及多唇形密封圈,如图1所示。

图1 几种常见的唇形密封圈

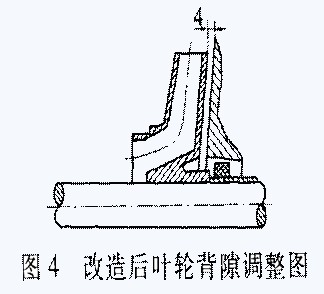

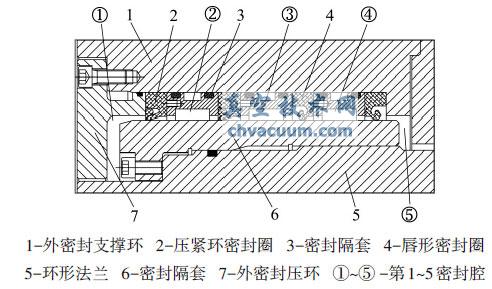

文章所要研究的压紧环密封圈安装示意图如图2所示,这是一种常见的盾构机主轴承外密封结构,密封腔被两道压紧环密封圈和两道唇形密封圈分隔成5个相对独立的密封腔,每道密封圈由密封隔套隔开,使其保持良好的安装位置和密封状态。在安装时,通过密封隔套和外密封压环压紧硬化橡胶环,使密封圈唇口产生一定的预压力,提高密封效果。在相同载荷作用下,对于同种材质的密封圈,若其结构尺寸不同,这种预压力的大小也不同,通过分析这种预压力和结构尺寸的关系,优化密封圈的结构尺寸,使其在装配时能产生最大的预压力,从而在接触面上产生更大的接触应力以提高其密封性能。

图2 压紧环密封圈安装示意图

5、结论与总结

文章在研究优化设计模型的基础上,建立压紧环唇形密封圈的优化设计流程。根据此流程,结合实际的工况条件,对压紧环唇形密封圈进行优化设计。对比优化设计前后的密封圈受力状态后发现,在相同的载荷条件下,优化后的密封圈唇口与密封衬套之间的接触压力增大了2倍以上,而密封圈的变形量仅增加了22%,说明优化后的设计方案能有效增加密封圈唇口与密封衬套之间的接触压力,提高压紧环唇形密封圈的密封性能。