泵送主油缸金属密封特点浅析

泵送主油缸是混凝土泵车的核心部件之一, 泵送工况的特殊性决定其具有工作压力高、驱动速度快、换向频率高、密封件过孔、工作行程大等特点,使用工况比较恶劣。基于这种特点,单靠普通的橡塑密封无法适用这种工况,在活塞上必须加装金属密封圈。

1、金属密封的技术特点

(1)耐磨损。用于主油缸内的金属活塞环材料一般为合金铸铁,铸铁的一个重要的特点是贮油性好,可以保持良好的润滑,提高其耐磨性。并且铸铁成本较低,工艺性好,适合于批量生产。

(2)耐高温。金属活塞环材质为合金铸铁,散热能力优良,可以将热量通过油液或缸筒散发出去,因此可以承受200℃左右的高温。

(3)耐高压。因材质及密封原理的不同,橡塑材质的密封件一般可以承受60MPa 左右的油压, 再高密封件可能会被挤入间隙而失效。而金属型密封件由于铸铁材质, 不存在挤出的问题, 故可以承受的压力高达100MPa。

(4)适合过孔工况。泵送主油缸由于主机液压系统功能实现上的原因,在油缸缸体上开有几组φ3 小孔,工作时活塞带着其上的密封件不停往复通过小孔,如果是橡塑类普通密封件,极易损坏。采用铸铁材料的金属密封件则不存在这方面的问题。

2、金属密封的工作原理

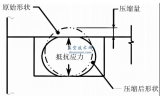

(1)金属活塞环的结构。液压缸中的活塞环与内燃机中的活塞环不同,应用于内燃机中的活塞环,主要作用是:密封、控制润滑油、导热、支承导向。在液压缸中的金属活塞环,主要作用是起到密封的作用,并承受液压油压力冲击。由于液压缸中的液压油自身具有润滑作用,因此金属活塞环上不需要设置油槽的储油结构。金属活塞环结构如图1 所示, 为了便于安装及获得一定的弹力,留有切口。另外在密封时,利用油压可以使活塞环涨开,使之与缸筒内壁贴紧,实现密封。

(2)金属活塞环的密封原理。在金属活塞环的密封原理是并非通过活塞环的径向弹力贴死内壁进行密封,而是通过利用液压油的压力实现自密封,类似橡塑密封的“自封作用”。如图1 所示,金属活塞环安装在活塞上,活塞环与沟槽之间存在轴向间隙,在径向上虽然活塞环为预压缩式装入缸筒内, 其外表面与缸筒内壁接触,但由于缸筒内孔圆度偏差,局部会存在间隙。

我们把活塞环的四个面按图2 中所示标记为A、B、C、D,当高压腔压力油冲击到A 面时,金属环的左侧和下侧均充满高压油,使得金属环右侧与活塞贴死,上表面与缸筒内壁贴死,压力越高贴得越紧,则密封性越好,此时活塞向右运动。当低压腔变为高压腔时,活塞环靠左贴紧,活塞向左运动。相对于橡塑类密封件,金属环由于质地硬,所以无法实现完全的密封,少量的液压油仍会经微观缝隙通过。一般该类密封选取3~5 个为一组串联使用,并且在安装时使得切口相互错开,降低泄漏量。此类密封形式只适合在不需要长时间保压的工况下使用。

图1 金属活塞环结构 图2 活塞环示意图

3、金属活塞环常见故障分析

金属活塞环密封如果设计或加工不当, 会出现各种问题,譬如异常磨损,液压缸无法启动与液压缸内泄等问题。金属活塞环磨损过快,其造成因素有很多,现针对该问题进行简单的分析:

(1)液压缸缸筒内孔粗糙度差,未达到设计标准,缸筒直线度与圆度超出形位公差设定值;

(2)缸筒螺纹与内孔不平行度过大,造成活塞杆在缸筒偏斜角度偏大,致使活塞环磨损异常;

(3)金属活塞环与活塞沟槽之间的公差间隙过大,发生窜动,金属活塞环磨损。如果间隙过小,活塞环卡在沟槽中,无法对缸筒内壁的粗糙度进行补偿,加剧磨损。

4、结论

金属活塞环的密封原理可以满足高压高冲击工况的使用,但由于存在较大的泄漏量,在液压缸领域应用范围不广。在实际中需要根据液压缸的功能及使用要求恰当地选择。同时相关的零部件选择合适的加工工艺,并严格地进行控制,减少金活塞环的故障率,提高产品可靠性。