一種應用于聚變堆的多層密封的設計與分析

遙操作系統的設計是中國聚變工程實驗堆(CFETR)中的一個關鍵問題,其中遙操作車的密封結構設計在整個停堆維護過程中起著重要作用,它是保證操作者可以安全、可靠和可重復性執行針對不同維護對象的維護任務的前提。文中首先介紹了CFETR 遙操作轉運車以及雙密封門的設計,針對多層密封的特點進行了優化改進;然后對密封圈的選材做了分析,并詳細計算了所需密封力的大小,根據結果選擇硬度50HS 的氟橡膠作為密封圈材料;最后設計了檢漏的方案,對泄露情形做了分析,計算了壓降和隨時間變化關系,結果滿足操作時間要求和系統安全要求。

中國聚變工程實驗堆(CFETR)的目的在于,解決托卡馬克裝置中與氚自持及堆芯部件遠程維護相關的工程難題。聚變反應堆的堆芯部件(裝置主機、內部部件、窗口插件等)在運行過程中會受到放射性和有毒物質的污染,為了限制操作人員與有毒物質及電離輻射的接觸,在對其維護中需要借助于遙操作手段在裝置外部通過機器人完成相應部件的檢查、裝配、拆卸、焊接、運輸、去污、儲存、修復等操作。遙操作轉運車(下簡稱CASK)作為遠程維護的子系統,為真空室內部組件以及遙操作維護設備在熱室和真空室之間的遙控轉運,提供了一個可靠的、密閉的承載容器。其中,多層密封系統是CASK 車體與真空室窗口、熱室對接的關鍵,它為整個對接過程提供了可靠的密封環境。

CASK 在工作運行期間會受到核污染物泄漏的影響,系統漏氣率必須很低,因此對CASK的真空室密封有很高的要求。而且為了保障CASK 內部靈敏部件的壽命需要降低其所受輻射,CASK 與真空室窗口從對接到分離之間的時間限制在1 h 之內,這1 h 內要完成真空檢漏、拆裝螺釘、裝卸內部部件等任務,所以需要緊湊完成。這些任務,真空技術網(http://www.jnannai.com/)認為都需要通過恰當的密封結構設計和檢漏方案設計來實現,為實現定量評估還需要計算出系統漏率和檢漏持續時間等相關參數。

1、設計

1.1、CASK 整體設計

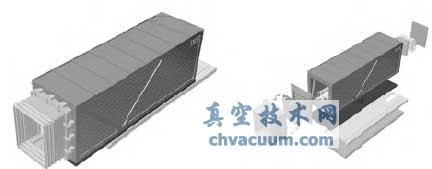

CASK 應具有以下功能:(1) 為內部組件提供真空或者保持密封,此舉是為了防止真空室污染(活化的塵埃、鈹、氚氣)的擴散;(2)具有一定的承載能力(約一百噸)保持對內部組件的裝載;(3) 有足夠的結構強度來承受外部的各種應力;(4) 自動導航系統以及CASK 的驅動控制系統,可以精確定位及執行;(5)內部裝載各種機械臂,協助完成小車與真空室組件的交換;(6) 配置一套可靠的密封系統,完成與真空室及熱室的對接。基于上述功能,將CASK 設計成上下兩部分,即上部的密封車體和下部的氣墊轉運裝置。這樣設計的好處是,既能滿足運載能力的要求,又能保證在與窗口對接后氣墊裝置與車體分離方便精確對接。而且在對接完成后,氣墊裝置可以與車體分離再裝配到另外的CASK 上,這樣就可以達到節省資源節省空間的目的。目前的標準CASK 設計結構如圖1 所示:

圖1 標準CASK 的結構設計

密封的車體構架材料采用316 L 不銹鋼,波紋鋼板的設計可以承受1.05 到0.90 bar 的內部壓強,同時布置許多溝槽,用來加強內部傳熱速率。底座托盤作為車體的直接支撐,在車體與真空室法蘭等對接時,內部要設置有準確的調整機制(CASK 校準制動器)。密封車體水平度調整用的電機和滑動軸承,最大調整位移是20 mm。用于底座托盤垂直位型調整用的四個液壓剪型千斤頂,最大調整位移是75 mm。密封盒向前入塢動采用齒輪齒條提供動力,前后的最大位移是3米。表1 列出了CASK 自重及載重的情況。

表1 CASK 設計載重

CASK 在真空室和熱室之間的移動,采取遙控方式進行操作,包括與窗口對接的時候,對準系統的控制、熱室平臺內部的操作以及與真空室對接時維修部件的轉移,也都需要遙控完成。控制方式還需要考慮到在事故工況下,如何進行遙操作營救。與真空室和熱室對接時,要求有足夠的精度來滿足對接校準和密封,避免與路徑上的物體邊界發生碰撞。在所有的工況條件下,CASK的移動速度要在一個安全、可控的范圍內(0 到1 km/h)。在低速的范圍內,速度控制也要精確可靠。

1.2、雙密封門的設計

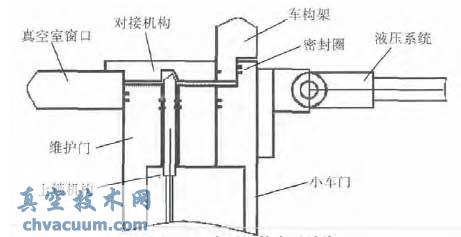

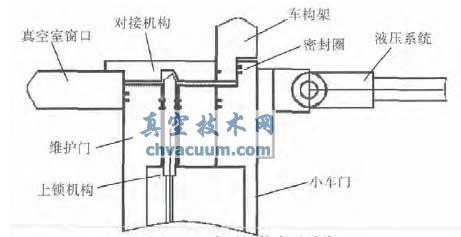

雙密封門讓CASK 與窗口之間的連接和分離,以一種可控的方式進行,它最大限度減少了活化塵埃和氚的泄漏。雙密封門包括連接在一起的維護門和小車門。具體結構如圖2 所示。

圖2 雙密封門結構圖

雙密封門的打開動作,由伸縮桿和導軌輔助完成,在車體內部向上傾斜,然后暫時儲存在車體內部的頂部。小車門用于密封CASK 前端面,維護門用于密封真空室窗口法蘭。維護門和小車門的連接和分離,由一套卡口和插銷完成。為了避免真空室的污染物向大廳蔓延,在CASK 與真空室窗口法蘭分離前,為維護門必須與法蘭密封,直到下次CASK 完成與真空室對接。

1.3、多層密封的設計

真空室窗口和CASK 門之間的對接屬于兩個對接端面之間的密封連接,這是真空設備中常見的密封連接結構。如果只依賴對接兩端面的直接密封,這種方式無法滿足氣密性要求。實驗表明[1]即使對接兩端面的做工非常平整且粗糙度很低,一條0.20 nm 的刻痕就能使其漏率達到1×10-8 Pam3/s。因此需要在兩個對接面之間設計可靠的密封方式,讓彈性體受壓時可以堵塞漏氣路徑,通過彈性體與密封面的緊密貼合實現真空密封。

CASK 與真空室對接的接口結構主要由四部分組成:對接法蘭機構、真空室窗口法蘭、CASK前端表面、雙密封門。圖3 是小車密封門結構沿對稱線剖開看到的雙密封門的密封結構圖的縱向剖視圖。

圖3 雙密封門的密封結構

圖中點狀標記的位置需要進行密封。在CASK與真空室對接之前,首先要清理通道中的冷卻管道及相關儀器設備,然后安裝對接法蘭機構。對接法蘭機構主要提供了與車體前端的密封、與真空室窗口法蘭的密封、與維護門的密封,僅在維護階段使用。作用是盡量減少設備受到的放射性污染,以及在突發的地震工況下吸收建筑和真空室的位移差。

真空室窗口與對接法蘭之間的固定由螺栓提供,同時螺栓將提供O 圈所需要的密封力確保密封性。CASK 前端與對接法蘭的密封力由CASK自身提供,水平密封力大約20 t。其他部位的密封所需密封力,由螺栓及鎖緊機構實現。該多層密封的特點是,首先它是由對接法蘭機構連在一起的兩層門構成,一個是用于密封CASK 的車前門,另一個是用于密封真空室窗口的維護門;其次,兩層門上都有用于實現密封的密封圈,這兩條密封圈不只是用來密封,還可利用它們之間的狹小封閉間隙來檢查密封是否存在泄漏(漏率應小于1×10-2 Pam3s-1)。其他位置也需要密封圈,例如車前門和車體間、鎖緊機構的插針與維護門間、維護門和真空室窗口間、車前門和整個雙密封門系統間。

2、分析

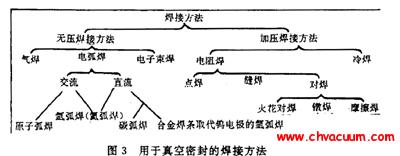

2.1、密封方式的選擇

從密封類型上來看,該密封屬于靜密封(即在連接件的中間不存在相對移動)。對于靜密封,能夠選擇方式有膨脹密封、金屬密封和彈性體密封。膨脹密封優點是對密封力要求低,缺點是一旦發生失壓情形就徹底失去密封性從而導致泄漏,不滿足可靠性要求。

金屬密封的優點是有很好的高溫穩定性和化學兼容性,而且對輻射敏感度低。缺點卻比較多,第一是由于金屬密封是通過使金屬彈性變形乃至局部的塑性變形來達到密封面的緊密貼合,所以金屬密封比彈性體密封需要更大的封壓力;第二是金屬密封對表面粗糙度要求比較高,如果密封面不平整或者接觸面變形比較嚴重,金屬套筒很難與密封面貼合緊密;第三是連接件材料的熱膨脹系數之間相差懸殊就回容易因局部受熱形變而造成泄漏。

彈性體密封原理是,讓彈性體在密封腔內產生壓縮形變,從而產生對密封腔初始壓縮應力,達到密封的效果。該方式優點是可反復拆卸安裝、在常溫下密封可靠、易于制作安裝,而且工業中有很多應用經驗;缺點是橡膠材料(彈性體)透氣率大,而且對于輻射也是比較敏感的。氟橡膠密封圈易于拆卸和安裝,成本較低,可以通過定期更換的方法來保障密封可靠性[4]。綜合考慮,最終選擇了彈性體密封。真空工程上常采用圓形或矩形截面的“O”形密封圈作為彈性體密封件(下簡稱O 圈)。O 圈的密封性能好壞主要依賴于表面粗糙度及所用彈性體的氣壓、透氣性等因素決定。為了減小這些因素對密封的影響,應該減小接觸表面的粗糙度,減小彈性體設計中暴露在真空側的表面積。雙密封門有兩個對接端面且動態連接的地方都采用雙層O 圈密封。

2.2、密封力的計算及密封材料選擇

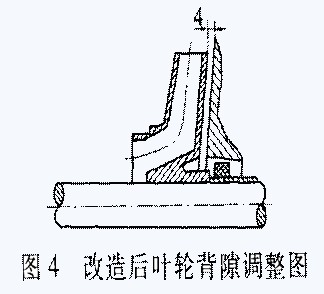

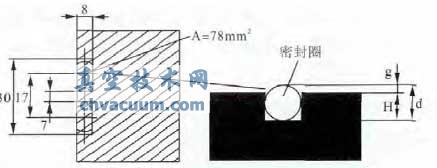

圖4 是雙密封門的雙層密封結構的局部尺寸,其中密封圈截面直徑為10 mm,密封槽高度H=8 mm,壓縮尺寸大小g=2 mm。密封橡膠在70肖氏硬度(HS)、形變量在0.15 到0.30 內單位長度密封圈所需密封力見表2。由此表對應的編號2、3可以得出單位長度所需密封力w 在15.4 kg/cm至20.2 kg/cm 范圍內,因為密封圈長度和密封力大小正相關,只要計算出密封圈的長度就能知道所需的密封力大小。

圖3 雙密封門的密封結構

圖4 密封圈局部尺寸

表2 密封圈的形變與密封力對應表

測量長方形法蘭邊緣的溝槽長度,得到長方形的密封圈長250 cm 寬205 cm,因此密封圈總長度是250×2+205×2=910 cm結合表中數據,密封力下限是,15.4×910=140 14 kg密封力上限是,20.0×910=18 382 kg因此,單圈密封圈需要14 t 到18 t 的壓力,即約為140 000 N 到180 000 N 的密封力。該密封力太大,會對裝置的穩定性成很大的影響,要求很高的結構強度。所以需要降低密封力。因為在同樣條件下,所需密封力越小對裝置結構承載的需求就越小。雙密封門是基于CFETR 主機真空室窗口和CASK 車體尺寸而設計,密封圈的長度是一定的,所以只可以通過減小密封圈直徑或使用硬度更低的材料來降低密封力,由于密封圈直徑太小會導致密封面的對準要更精準,對接面的機械加工要求也相應提高,所以綜合考慮改為選用較軟的密封圈材料。選擇肖氏硬度為50HS 的氟橡膠,其單位長度密封力下降至3.5kg/cm,這樣密封力就降低到約30 000 N 而且在其他的性能上與70HS 的并沒有太大區別。

2.3、檢漏分析

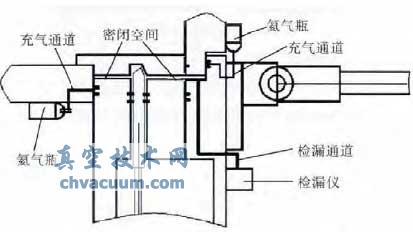

根據多層密封結構的特點以及CFETR 對真空漏率的要求,采用氦罩法進行檢漏,即將被檢件用罩子罩起來,然后抽凈罩內空氣并沖入氦氣,根據檢漏儀可檢測出是否存在漏孔的結論。檢漏方案如圖5 所示,對中間的密閉空間利用抽氣系統抽到負壓狀態,窗口和CASK 內部布置兩個充氣通道。窗口充氣通道充氣,如果檢測到氦氣說明窗口外圈漏氣,需要更換外圈,檢測不到不需更換;小車充氣通道充氣,如果檢測到氦氣說明內圈漏氣,需要更換內圈,檢測不到不需要更換。

圖5 雙密封門檢漏示意圖

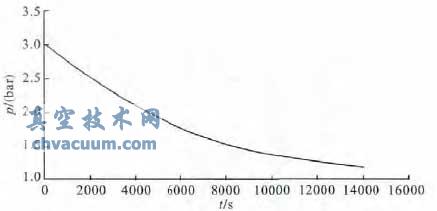

密閉空間壓力隨著時間變化的關系如圖6所示:

圖6 檢測時壓力下降和時間關系圖

由圖6 可以看出CASK 和窗口之間密封性漏率測試持續時間大約為14 min,檢漏時真空抽速大約為400 mm3/s,測試時允許漏率為33.4 Pamm3/s,這符合CFETR 對CASK 與真空窗口法蘭對接時間的要求,在檢測時密封系統的壓力下降也滿足系統的整體安全要求。

3、總結與展望

本文針對CFETR 遙操作轉運車的密封結構,完成了一種新型多層密封設計,根據密封力的計算完成了密封材料的選擇,并對其檢漏方案進行了初步設計。雙層密封的設計,顯著提升了密封效果,并且通過減少彈性體暴露在真空測的表面積有效提升了密封性能,這為轉運車對接之后的維護過程提供了一個可靠的密閉環境。通過計算驗證,選用50HS 的氟橡膠,大大減少了所需密封力,對裝置的剛性要求降低。針對系統特點設計了合理的氦罩法檢漏,并根據密閉空間抽真空流速公式及該密閉空間壓力時間關系,證明了檢漏所耗時間在允許范圍之內。

但是,下一步工作,充氣管道的路徑、氦氣瓶的布置位置和連接方式、檢漏儀在雙密封門上的位置和連接方式等工作尚待解決。