不锈钢板式热沉流动与传热的数值模拟

热沉是环境模拟器中用来模拟冷黑环境的核心结构,热沉的温度均匀性是其最重要的技术指标之一。本文采用数值模拟方法,对小型热真空模拟器不锈钢板式热沉进行了热力学分析。模拟结果表明:不锈钢板式热沉具有换热效率高、温差均匀性好、冷剂用量少等优点,减小不钢板之间的距离可以提高热沉温度均匀性,而不同进出口布置形式对热沉壁面的温度均匀性影响较小。本文得到的模拟结果,真空技术网(http://www.jnannai.com/)认为对优化热沉结构、提高温度均匀性、减少冷剂使用量具有实际意义。

目前国外环境模拟器所广泛采用的热沉为类似于板式换热器的不锈钢板式夹层结构热沉,它是将两块不锈钢板焊接在一起,热沉板中间采用模压形成凹坑再实施点焊的方法,形成冷剂流动的通道。这种结构热沉的不锈钢板可直接接受热辐射,并将热量传递给冷剂,换热效率高,能够克服不锈钢导热系数低的缺点,冷剂流动畅通,液氮为工质时不易出现气堵。由于这种结构热沉的性能优异,国内已开始对这种新型不锈钢板式热沉进行初步探索研究。

本文采用计算流体力学的方法,对不锈钢板式热沉内冷剂稳态流动传热情况以及温度分布进行了流动与传热特性分析,研究了热沉进口冷剂流量、钢板之间的距离、冷剂进出口形式对热沉壁面温度均匀性的影响,研究结果对热沉设计与结构改进具有参考价值。

1、不锈钢板式热沉内冷剂流动与传热的理论建模与数值求解

1.1、热沉内冷剂流动与传热的数学模型

根据不锈钢板式热沉传热特点,数学模型建立时作以下假设:

(1)流动各物理量不随时间变化,即为定常流动;

(2)冷剂为不可压缩牛顿流体;

(3)重力和由于密度差所引起的浮力均忽略不计;

(4)由于热沉内冷剂的流速较低,忽略流体流动时黏性耗散所产生的热效应;

(5)冷剂仅为液相。

1.2、冷剂流动与传热的数值求解

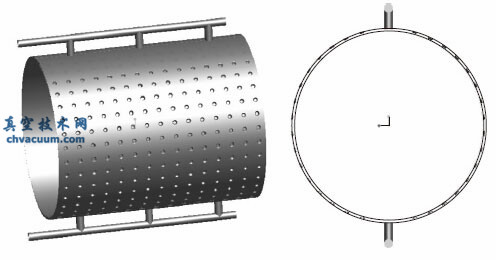

热沉有效空间直径900 mm、长1 200 mm,不锈钢板厚度为1.5 mm。两钢板的间距为10 mm,凹坑深度为10 mm,倾角为60°,凹坑直径为14 mm,凹坑间距为80 mm。下端有一直径为40 mm 的进液汇总管,上端有同样尺寸的出液汇总管,进液口与出液口布置在同一侧,即U 型布置。冷剂从下进液管进入,通过3 条通道进入板式热沉的夹层中,当夹层空间充满液体后,再从3 条通道进入出液汇总管。不锈钢板式热沉的结构示如图1 所示。

图1 不锈钢板式热沉几何模型

筒体热沉结构关于中心平面对称,流场也是对称的,只需对半个圆筒热沉建模。使用Gambit 2.4作为网格生成工具,主体采用六面体结构化网格,局部采用四面体非结构化网格,网格质量符合要求。热沉内冷剂为稳态流动,整个热沉的冷剂流量为35 L/min,设定入口为速度入口,流速为0.4642 m/s,入口冷剂温度为213.15 K,出口边界条件为自由流动出口,不锈钢板直接接受热辐射,内表面受到来自试件的恒定热流率为33.255 W/m2,外表面受到来自真空室器壁恒定热流率为39.845 W/m2,上下汇总管和筒体中心平面为对称边界条件,其它壁面设定为固定壁面绝热边界条件。热沉内冷剂为ThermalHL80,热沉管固体材料为304 不锈钢,密度为7850 kg/m3,比热容为0.46 kJ/(kg·K),导热系数为17 W/(m·K)。

以ANSYS FLUENT 14.0 为计算平台,采用二阶迎风格式对控制方程进行离散,使用压力—速度耦合半隐式Simple 算法,求解收敛条件为相对残差低于1×10-5,入口和出口的流量差低于10-7 kg/s。

3、结论

(1)不锈钢板式热沉的冷剂与热沉板直接换热,换热效率很高,热沉的温度均匀性要明显好于管板式热沉。

(2)减小两片钢板之间的距离可以提高热沉温度均匀性,但是距离过小不易加工制造,夹层间距小于10 mm 就可获得很好的温度均匀性。

(3)对于本文所研究的直径900 mm、长1200 mm小型不锈钢板式热沉来说,冷剂不同出口布置形式对热沉壁面的温度均匀性影响很小。