高超声速风洞真空保障系统改造

为提高高超声速风洞的运行效率,满足新形势下的试验需求,对真空保障系统进行了改造。改造后,真空系统运行维护成本降低,操作环境改善,风洞试验效率显著提升。本文介绍了真空保障系统改造方案,对系统改造前后进行了性能对比。

真空系统是高超声速吹吸式风洞的重要动力保障系统,真空系统的保障能力直接制约着高超声速风洞的试验能力。中国空气动力研究与发展中心的Φ1 m 高超声速风洞、Φ0.3 m 高超声速低密度风洞、高超声速电弧风洞共用一套真空系统,这套真空系统运行近40 年,逐渐不能满足日益提高的风洞试验要求。目前真空系统的主要抽吸设备为H-600 滑阀式真空泵,这种真空泵为油封式机械泵,一方面机组严重老化,运行效率低下、维护费用过高,另一方面由于真空泵油与电弧烧蚀产物发生反应,破坏真空泵正常运行,并严重污染环境,制约着试验任务的完成。为满足日益增多的风洞试验需求,提高真空系统的保障能力,保证操作人员的身体健康,真空技术网(http://www.jnannai.com/)认为很有必要对真空系统进行了升级改造。

1、改造前真空系统组成和存在问题

1.1、改造前真空系统组成

真空系统改造前,主要由4 台W-5 往复式真空泵、4 台ZJ-13 罗茨真空泵、4 台ZJ-15 罗茨真空泵、14 台H-600 型滑阀式真空泵、2 套JZJL-2500型直排大气罗茨机组、真空管道、2000 m3 真空球罐、10 台×180 m3=1800 m3 真空柱罐及其电控系统组成。每种类型真空泵工作真空度范围不同,通过前后级组合模式运行,实现真空系统0.1 MPa~1 Pa的真空度范围,并且保证每种真空泵都在正常工作真空度区间运行)。

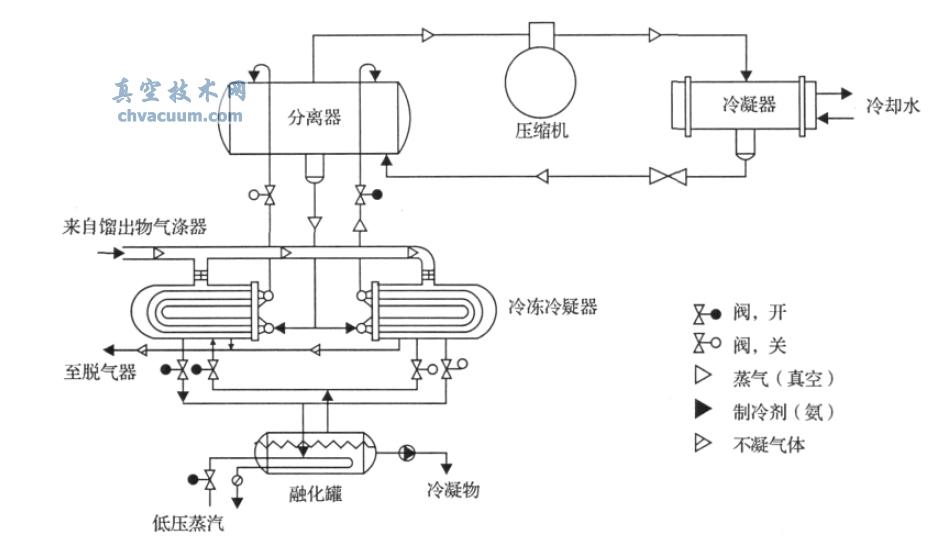

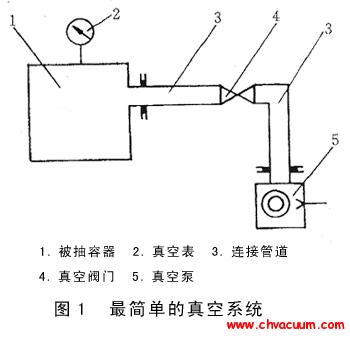

通过借助真空泵的类型和真空泵开启数量来达到改变系统真空度档级及抽气速率的目的,以满足不同风洞试验运行要求。真空系统结构组成如图1 所示。

1.2、原有系统存在问题

1.2.1、滑阀式真空泵严重老化,运行效率低

电弧风洞试验后产生的大量的氮氧化物会和H-600 滑阀式真空泵中的真空泵油发生一定程度的化学反应,导致真空泵油凝结成黄色粘状物质,导致真空泵不能正常运转或效率下降,滑阀真空泵运行的名义抽速应能达到600 L/s,但是目前的实际抽气速率仅为220 L/s,严重影响了风洞的试验效率。

图1 改造前真空系统

1.2.2、真空泵油耗费高

H-600 滑阀式真空泵采用油封结构,在粗真空大流量状态下,会随着排出气流带出大量的真空泵油排入大气。Φ1 m 高超声速风洞在大流量状态运行时,真空罐区的压力通常都会高于5×104 Pa,超过滑阀真空泵的通常工作压力范围,导致排气口随气流带出大量的真空泵油,造成大量的真空泵油消耗。

1.2.3、环境污染严重

随着真空泵排出气流带出的大量真空泵油,以雾状弥散在整个厂区,特别是电弧风洞试验产生的氮氧化物与真空泵油发生化学反应后的气体带有刺鼻气味,严重影响工作人员的身体健康,并对周围植被、土壤和水源产生一定程度的污染。

2、改造方案

为了提高风洞试验效率,降低维护成本,改善工作环境,对真空系统进行了适应性改造,主要体现在以下几个方面:

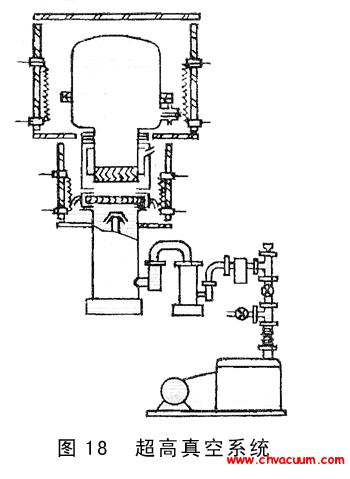

2.1 真空泵组改造

采用3 套JZJQ3750-321 直排大气罗茨真空机组代替14 套H-600 滑阀真空泵和4 台W-5往复式真空泵的组合,罗茨真空机组外形见图2。该机组采用变频技术,在低载荷情况下,通过变频调节电机转速,增加机组的有效抽气速度。在配置功率一定的条件下,大幅提升了机组的有效抽气速率。

改造完成后,设备组成相对简洁,运行效率高,并且操作程序简单,更加适合目前风洞试验需要。JZJQ3750-321 直排大气罗茨真空机组可在0.1 MPa~10 Pa 真空度范围内任意运行,可满足Φ1 m 高超声速风洞的所有试验要求,同时延长高超声速电弧风洞试验的有效运行时间。也可作为Φ0.3 m 低密度风洞抽气的前级泵,满足预抽要求。

图2 JZJQ-321 型罗茨真空泵

3 套JZJQ3752-321 直排大气罗茨真空机组和原有14 台H-600 滑阀真空泵性能对比如表1 所示。

表1 真空泵性能对比

2.2、真空管道改造

高超声速电弧风洞与真空系统采用角式挡板阀连接,这种连接在一定程度上影响了气流通过的流畅性,增大了管道的流阻,影响试验效率。改造时拆除三个90°弯的Φ1200 mm 连接管道及真空挡板阀,安装只有一个90°弯的Φ1200 mm 连接管道和真空闸板阀;同时为了和新的真空泵匹配,将主抽气管道直径变为DN630 mm。

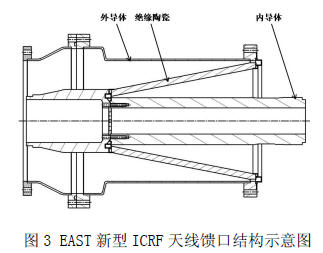

2.3、配电及冷却水系统配置

真空系统改造中需新增3 套JZJQ3750-321 气冷式直排大气真空泵组和3 台冷却水泵。设置独立的低压配电系统向系统配电,总负荷按1500 kW 考虑,其中用于真空泵组1200 kW,冷却水泵150 kW。建设300 m3 的循环冷却水池,配置水泵和冷却塔,将原来的直排式冷却水系统改为循环冷却水系统,大为降低系统运行冷却水的消耗量。真空系统改造后的原理如图3 所示。

图3 改造后真空系统

3、改造后的效果分析

真空系统改造完成后真空系统的有效抽气能力由原有的6900 L/s 升高到13750 L/s,可以有效地延长试验时间,提高试验效率,降低空气污染,减轻工作人员的工作量。

3.1、延长试验时间

改造完成后,有效地解决了高超声速电弧风洞长时间运行的问题。以风洞马赫数M=5,总压P=3.65 MPa,试验结束压力Pd=4956.8 Pa 的试验状态为例,对真空系统改造前后风洞有效运行时间进行比较,计算结果见表2。由表2 可以看出真空系统改造后高超声速电弧风洞的试验运行时间较改造前有了很大提高,部分试验状态可以实现连续运行。

表2 电弧风洞试验运行时间对比

3.2、提高试验效率

改造完成后,真空系统的抽气能力由原有的6900 L/s 升高到13750 L/s,大大提高了试验效率。

3.3、降低运行成本

原有的滑阀式真空泵属油泵,高超声速电弧风洞运行产生大量的氮氧化物(如NO,NO2,N2O3)以及铜氧化物(如CuO),与真空泵油发生化学反应,致使泵油变质,影响滑阀真空泵的抽气性能,甚至破坏滑阀真空泵,每年需要大量的经费用于真空泵的维护和维修。改造更换的直排大气JZJQ3750-321 罗茨真空机组运行时几乎无油,使系统维护费用大大降低。

3.4、解决环保问题

改造之前,试验时滑阀真空泵产生大量的浓烟,并且携带刺鼻的气味,严重影响厂区的空气质量,影响试验人员的身体健康,严重污染环境。改造完成后,新的真空泵组运行原理改变,排出气体没有浓烟,可有效的解决原来的空气环境污染问题。

3.5、减少工作程序

原有的H-600 滑阀真空泵启动压力从40000 Pa开始,初始阶段需要使用W-5 真空泵进行粗抽,并且在风洞试验大流量运行时,每次试验真空罐体真空都会达到接近大气压,这就需要先将滑阀真空泵用阀门与球罐隔离,再开启W-5 真空泵粗抽,工作程序繁杂。改造配置的JZJQ3750-321罗茨真空机组工作范围增大,在大气压(105 Pa)到10 Pa 均具有较高的抽气速率,操作程序变得非常简单,从而大大降低真空泵站工作人员的工作量。

4、结论

真空系统改造完成后,真空抽吸效率得到较大提高,厂区环境得到改善,真空保障能力大幅度提升,对于新形势下日益增多的风洞试验需求保障能力显著增强。