绝热深冷设备真空性能的检测方法分析

真空绝热深冷设备的真空性能直接影响其质量和寿命。通过漏率、漏放气速率两个关键真空性能指标,结合实际检测操作过程中出现的一些典型问题,运用理论和实际检测情况分析了真空绝热深冷设备真空性能检测方法及现行标准在执行过程的可行性和注意事项,并在此基础上,提出了优化检测方法的途径。旨在进一步提高检测的准确性和可靠性,建议完善真空绝热深冷设备检测标准,推动真空绝热深冷设备行业更好的发展。

引言

真空绝热深冷设备是采用真空绝热结构的深冷压力容器、深冷常压容器、真空绝热深冷焊接气瓶、真空绝热管及其管件等设备的统称。真空绝热深冷设备的典型结构包括外壳体、内筒体、外壳体与内筒体之间形成的真空空间夹层、夹层内填充的绝热材料。

真空绝热深冷设备具有节能环保等优点,是贮存、运输低温液体必不可少的手段,随着低温液体应用日趋广泛,各行各业对贮存和运输深低温液体的真空绝热深冷设备需求不断增长。为了保证真空绝热深冷设备在贮存和运输低温液体过程中的安全性、可靠性,真空技术网(http://www.jnannai.com/)认为必须对其各项性能进行检测。表征真空绝热深冷设备真空绝热性能的指标很多,主要有夹层漏率、夹层漏放气速率、静态蒸发率、漏热量等。现行有效的真空绝热性能检测标准是GB/T18443-2010《真空绝热深冷设备性能试验方法》。主要从漏率、漏放气速率两个关键真空性能指标检测方法出发,结合多年检测经验,分析了现行标准可行性和注意事项,提出了优化检测方法的途径,进一步提高检测的准确性和可靠性,为后续完善真空绝热深冷设备检测方法和相关标准修订提供了依据,以便推动真空绝热深冷设备行业更好的发展。

1、漏率检测方法分析

1.1、夹层漏率检测必要性

真空绝热深冷设备的真空夹层必须维持在一定压力以下,才能保证产品的绝热性能。但是任何密闭容器,只要有漏孔存在,在一定的压差下,高压侧气体就会向低压侧泄漏。例如,对于一夹层为0.1 m3的真空绝热深冷设备,如果漏率为3×10-9 Pa·m3/s,在使用一年后,夹层压力上升值为1 Pa,还可以满足使用要求,如果漏率为3×10-8 Pa·m3/s,压力上升值就变为10 Pa,这时会导致产品绝热性能急剧下降,不满足使用要求。由此可知,夹层漏率是保证产品绝热性能的关键指标。因此,低温绝热深冷设备出厂前必须对夹层漏率进行检测,确保夹层漏率在允许范围内。

1.2、GB/T18443-2010中规定的方法

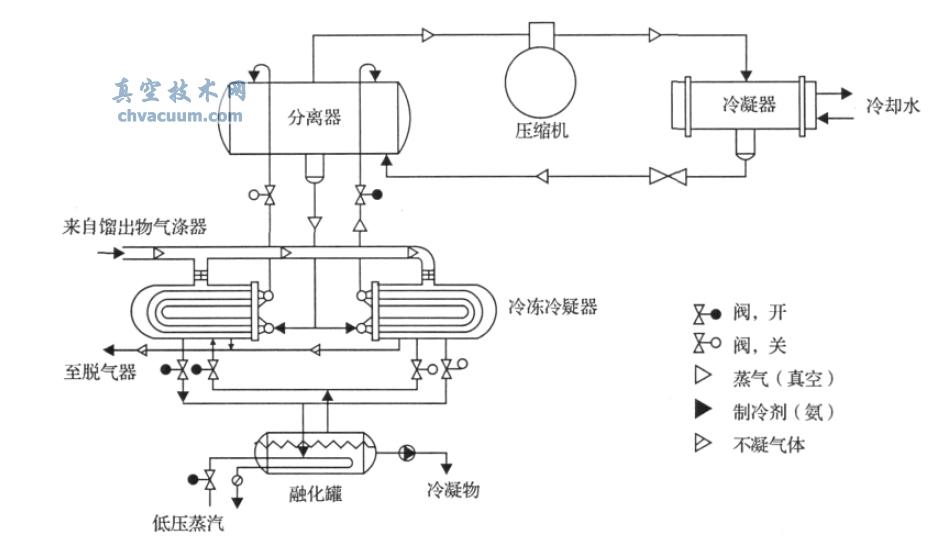

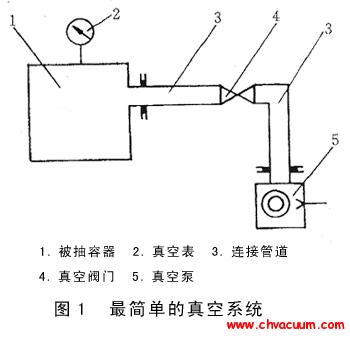

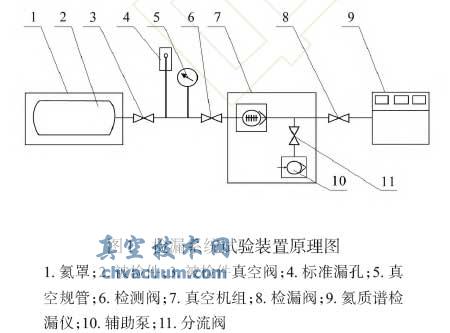

GB/T18443-2010中规定的漏率测量方法采用氦罩检漏法,检漏系统如图1所示。其基本原理为:用封闭的氦罩将被检件外侧的被检区域罩住,被检件内部达到一定的真空度后,罩内充氦气。当被检件存在漏孔时,氦气经漏孔进入系统内部并被吸入检漏仪,检漏仪示出氦信号。通过与标准漏孔引起的氦信号进行比较,计算出被检件的漏率。针对不同的夹层压力,主要方法分为:无分流检测法和分流检测法。

图1 检漏系统试验装置原理图

GB/T18443-2010中已经规定了无分流检测法和分流检测法的详细步骤,给出了检测灵敏度和被检件的漏率计算公式,但是如何提高检测灵敏度、缩短检测时间以及正确使用标准漏孔并没有规定,这三点是在开展漏率检测过程中影响快速、准确检测出微小泄漏孔的主要因素,必须足够重视。

1.3、检测灵敏度分析

漏率检测的灵敏度是所采用检测方法所能检测出来的最小漏率,一般要求最小可检漏率低于被检件允许漏率的1个数量级。影响检测灵敏度的因素主要有系统噪声、环境氦浓度等。这里主要讨论分流对检测灵敏度的影响。

分流是影响检测灵敏度的主要因素。在使用分流检测时,进入氦质谱检漏仪的氦气分压力可以按照公式(1)计算:

式中:Pd为进入氦质谱检漏仪的氦分压力,Pa;Sd为氦质谱检漏仪对氦的抽速,L/s;SI为辅助泵对氦的抽速,L/s;PHe为检漏仪质谱室建立的氦分压力,Pa。无分流检漏时,SI=0,即Pd = PHe,则漏孔进入系统内的氦气全部进入检漏仪中。采用分流法检漏时,Sd(/ Sd+ SI)<1,即Pd < PHe,则检测灵敏度会普遍比无分流法检测灵敏度低。例如,某60 m3 LNG低温储罐采用分流法进行检漏时,用70 L/s罗茨泵作为辅助泵,如果检漏仪有效抽速约为2 L/s。这时,理论上检漏灵敏度是无分流检测的1/36,此时如果采用标称值为3.6×10-9 Pa·m3/s的标准漏孔开展系统标定,标准漏孔阀门打开后检漏仪上的显示值仅为1×10-10 Pa·m3/s左右。实际检漏过程中,由于真空绝热设备夹层体积较大,气体负载较重,检漏仪抽气能力无法满足检漏工作压力要求,必须采用辅助泵抽气,因此,只能用分流检测法,这时必须进行检测灵敏度测量。此外,为了减小分流对检漏灵敏度的影响,检漏时,应尽量关小辅助泵。

1.4、响应时间分析

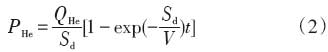

对容积较大的容器检漏时,需要采用较复杂的检漏系统。这时,检漏系统的反应时间由组成系统各段(如被检件、管路、质谱室等)的容积及其对应的氦抽速来决定。由于被检件容积较大,反应时间主要由被检件中氦分压的建立时间决定。当对被检件施氦后,被检件中的氦分压PHe 与施氦时间t的关系为公式(2)所示:

式中:QHe 为漏孔的氦漏率,Pa·m3/s;V 为被检件的容积,m3;Sd 为对被检件的有效氦抽速,m3/s;t 为施氦时间,s。

由公式(2)可以看出,当t=0时,PHe无变化;当t=∞时,PHe变化达到最大稳定值。氦分压从零增至最大稳定值的速度由检漏系统的响应时间V/Sd决定。由此可见,响应时间与被检件密封容器容积,以及对被检件的有效抽速有关。

真空绝热深冷设备漏率检测过程中,一方面,被检件的容积远远大于氦质谱检漏仪质谱室的容积及管路的容积,导致漏率检测的响应时间也远远大于氦质谱检漏仪自身的响应时间及管路的响应时间;另一方面,由于氦质谱检漏仪的抽速较小,检漏过程一般需要采用次级泵,如图1中在氦质谱检漏仪前增加了抽空机组7,提高抽速,降低了被检件中的氦分压力建立时间,即降低了反应时间,提高漏率检测效率。但需要注意的是,降低响应时间与提高检测灵敏度往往是矛盾的,需要综合考虑,最合理的做法是使用抽空机组7作为缩短检漏等待时间和响应时间的手段,检漏过程中应尽量关小分流阀11,提高检测灵敏度。

1.5、标准漏孔的安装位置

在漏率检测过程中,必须要使用标准漏孔开展系统检测灵敏度测量。但是,真空绝热深冷设备漏率检测选用的漏孔一般为渗透型漏孔,按照图1的安装方式,在系统本底氦信号获得过程中,标准漏孔阀必须处于常闭状态,这时标准漏孔渗透出来的氦气会累积在标准漏孔阀和渗透膜之间的腔体内。校准系统时,如果直接打开标准漏孔阀,会造成累积的氦气大部分进入真空夹层内;一方面导致标准漏孔开启后,检漏仪指示值偏高,虚假的提高了检测灵敏度;另一方面,进入真空夹层内的大量氦气很难被抽掉,系统内的氦分压力无法快速回到标准漏孔阀关闭的状态,延长了检漏时间,降低了检漏效率。更为严重的是,标准漏孔所处位置与被检件上漏孔所处位置相差很大。即使漏率相同,在检漏仪上产生的信号大小将会相差很大。因此,这时用标准漏孔来校准被检件上漏孔的漏率就毫无意义。

解决方法为:(1)在被检件端部设计一带截止阀的接口,不校准时截止阀处于关闭状态,校准时,将标准漏孔安装在该接口上。打开截止阀,先抽真空,然后再标准漏孔上施氦,对系统灵敏度和反应时间进行校准,解决了校准结果的准确性问题;(2)标准漏孔选择不带氦室的通道型标准漏孔,不校准时截止阀打开,但标准漏孔入口端不施氦,只有在进行校准时才施氦。这就解决了带氦室漏孔的氦气累积时间及大量氦气进入夹层后的清除难问题。

2、漏放气速率检测分析

2.1、漏放气速率检测必要性

真空容器在使用过程中,导致压力上升的因素除了泄漏外,固体材料表面放气和渗透也是主要因素之一。真空绝热深冷设备在设计中普遍选用放气率和渗透率小的结构材料,在制造过程中采用表面清洗、烘烤除气等被动手段,以及采用放置吸附剂等主动手段降低真空夹层的放气率,从而降低真空夹层压力上升速率,延长产品的使用寿命,但是这些手段均为制造单位的核心工艺,尚无统一的行业标准,实际效果如何,需要经过最终用户的长时间使用后才能确定。因此,在真空绝热深冷设备制造过程中,为了达到预估产品使用寿命的目的,需要在出厂前,对产品的夹层漏放气速率进行测量。

2.2、GB/T18443-2010中规定的方法

GB/T18443-2010中规定的漏放气速率测量方法有直接测量法和间接测量法两种,其本质是通过一定时间段内真空夹层中压力的上升量实现漏放气速率测量。其中间接测量法,根据抽空阀门的开启时机和数据处理方法的不同又分两种测量方法:一种间接测量法需要在测量全过程中保持抽空阀门处于开启状态,数据处理时需要扣除测量管道的漏放气速率;另一种间接测量法仅在测量真空夹层中压力的某段时间内保持抽空阀门处于开启状态,在两个测量段之间的等待时间保持抽空阀门处于关闭状态。由于抽空阀门开启时间较短,可以忽略辅助测量管道漏放对测量结果的影响。

GB/T18443-2010中已经规定了具体的漏放气速率测量步骤,但是在长期检测过程中发现,测量环境温度、压力平衡时间、夹层吸附剂填充量对测量结果影响较大,有时由于对测量时机选择的不合理会导致出现错误的测量结果。

2.3、环境温度影响分析

漏放气速率测量时,静置时间一般要大于2 h,由于时间较长,环境温度变化对外筒体的内表面影响较大,不能忽略。环境温度影响主要在有两个方面。

(1)真空低温绝热深冷设备真空夹层内气体可以按照理想气体考虑,气体状态满足理想气体状态方程中的查理定律,即一定质量的气体,如果其体积维持不变,气体的压力与其绝对温度成正比。对于真空绝热深冷设备真空夹层中压力测量而言,当温度变化时,真空夹层内气体压力也发生变化,但是这种变化一般很小,在室温情况下,按照前后两次测量最大温差为20 ℃考虑,依据查理定律,可以计算出,前后两次压力测量的变化量不超过10%,在真空测量规的测量不确定度范围内;

(2)真空绝热深冷设备真空夹层压力按照真空行业的划分,属于低真空到高真空状态,这时真空夹层内的残余气体主要为水。水作为一种常温下为可凝的可压缩性气体,其饱和蒸气压受温度影响明显,例如20 ℃水的饱和蒸气压为2.2 kPa,40 ℃时为6.4 kPa,0℃仅为0.6 kPa。当测量过程中温度发生变化时,会导致真空夹层内固体材料,特别是隔热材料,如绝热纸或珠光砂内吸附的水气发生吸附或冷凝,从而导致真空夹层内压力发生明显变化。这种变化受被检件真空夹层的容积、隔热材料种类和总量、残余水气含量等多种因素影响,目前,尚无明确的理论和试验数据证明其影响程度,需要进一步开展研究。

2.4、压力平衡时间影响分析

漏放气速率测量一般在被检件抽空工作完成后进行,在对被检件真空夹层抽气时,被检件与真空机组间需要配置一段抽空管道,导致被检件与泵口处存在压力梯度、被检件内部由于抽气作用也存在压力梯度。在开展漏放气速率测量时,关闭抽空阀后,辅助抽空管道内和被检件内部压力需要一定时间才能达到平衡。对于产品使用过程中的定期检验,由于检测前不需要对被检件真空夹层抽空,这时被检件内部的压力平衡因素可以不考虑。因此,在采用间接法测量时,需要考虑到压力平衡对测量结果的影响,而GB/T18443-2010中未对平衡时间作出明确规定。研究者依据大量的检测数据分析,对于50 m3左右的容器,得出平衡时间一般为5 min。开展漏放气速率测量时,可以取阀门开启后的5 min时刻压力测量值作为起始计算压力值。

2.5、吸附剂影响分析

真空绝热深冷设备在生产制造过程中,为了确保真空夹层漏放气速率指标满足要求,延长产品使用寿命,需要在真空夹层内填充一定量的吸附剂。按照吸附理论,当吸附平衡时,吸附量是温度与气体压力的函数,吸附饱和后,吸附剂就不具备吸附能力,在温度升高的情况下,吸附的气体会再次释放出来。因此,在开展真空绝热深冷设备夹层漏放气速率测量时,如果真空夹层填充的吸附剂量多,或者产品出厂前漏放气速率测量时吸附剂未饱和,具有较大吸附能力,真空夹层内固体材料释放出来的气体会被吸附剂吸附。由于吸附剂的存在,导致测量获得的漏放气速率小于真实漏放气速率,特别是在降温过程中,由于温度降低,吸附量增大,会导致第二个测量点的压力小于第一个测量点的压力,出现漏放气速率小于0的不合理结果。经过一定时间使用后,吸附剂达到饱和,不具备吸附能力,吸附剂能力显著下降,这时如果再次开展漏放气速率测量,会发现漏放气速率明显增大。

目前,标准中并没有给出吸附剂对漏放气速率测量结果影响的修正,建议开展相关研究,在后续标准修订中对检测时间加以规定,必要的情况应考虑吸附剂填充量对漏放气速率测量结果的影响。

3、结论

真空绝热深冷设备的真空性能是反映产品绝热性能和使用寿命的重要指标之一,与真空绝热深冷设备有关的产品标准中给出了具体指标要求,GB/T18443-2010中也规定了详细的测量方法,可以满足基本测试要求。但是通过上述分析可以看出,在标准的具体执行过程中,由于部分影响因素并未考虑,影响了测量结果的准确性,甚至出现错误的测量结果。为了进一步提高检测的准确性和可靠性,推动真空绝热深冷设备行业发展,建议加强相关影响因素分析和研究,在未来标准修订中,希望影响因素考虑的更全面,检测步骤规定的更合理,提高标准的可执行性。