一種高壓共軌噴油器控制閥設計研究

針對大流量、高轉速高壓共軌噴油器回油量大、響應慢的問題,設計一種帶滑閥結構的共軌噴油器控制閥,通過仿真計算分析了高壓共軌噴油器控制閥關鍵結構參數對噴油性能的影響規律,并以此為依據,開展噴油器控制閥滑閥結構設計研究。通過試驗驗證了共軌噴油器控制閥增加滑閥結構設計后對提高噴油響應速度、降低回油量有明顯的作用,優化了噴油器的性能,提高了供油系統的效率。

高壓共軌噴油器控制閥結構是影響噴油器性能的重要因素,其中進、回油節流孔和控制腔容積的合理匹配最終影響噴油器針閥開啟速度和關閉速度,是決定噴油器響應特性的關鍵。提高高壓共軌噴油器響應特性的重要途徑是優化控制閥的進、回油節流孔的流量,但在控制腔容積、孔流量系數不變的條件下,增加進、回油節流孔直徑會造成噴油器回油量增加,降低供油系統效率,造成整機功率損失。

針對以上問題,本研究以某高速大流量高壓共軌噴油器為基礎,通過仿真計算和試驗研究相結合的方式對控制閥結構設計進行了研究,研究結構參數的變化對循環噴油量、噴油規律及循環回油量的影響規律;通過滑閥結構設計,在不改變進、回油節流孔直徑的前提下實現噴油嘴針閥快速關閉,優化了噴油規律,降低了循環回油量。

1、結構原理分析

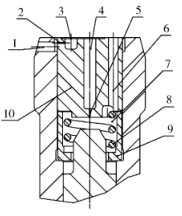

在某高壓共軌噴油器控制閥結構基礎上設計一種滑閥結構(見圖1)。這種結構共軌噴油器控制閥工作過程如下:

1)噴油器開始噴油過程:電磁閥充電,低壓油路打開,環槽內高壓油流向低壓油路,油腔內高壓燃油通過滑閥節流孔也流向低壓油路,此時滑閥節流孔是回油節流孔,由于滑閥節流孔的節流作用,環槽內高壓燃油壓力比控制腔內燃油壓力下降得快,所以滑閥受到環槽內燃油向下作用力減小得更快,滑閥不動,副油道依然封閉。在控制腔壓力下降同時,噴油嘴針閥受到的向下作用力減小,噴油嘴針閥抬起,噴油器開始噴油。

2)噴油器噴油結束過程:電磁閥斷電,低壓油路關閉,環槽內壓力迅速升高,高壓燃油由環槽通過主油道、滑閥節流孔流入控制腔,此時滑閥節流孔是進油節流孔,由于滑閥節流孔的節流作用,環槽內燃油壓力比控制腔內燃油壓力建立得快,此時滑閥受到的向下作用力大于向上作用力,滑閥向下運動,副油道打開與環槽接通,環槽內高壓燃油通過副油道迅速補充流入控制腔,噴油嘴針閥受到的控制腔和針閥彈簧向下的作用力大于噴嘴腔內作用力,噴油嘴針閥關閉,噴油結束。

1—進油孔;2—進油節流孔;3—環槽;4—滑閥主油道;5—滑閥節流孔;6—滑閥副油道;7—控制腔;8—滑閥彈簧;9—滑閥彈簧座;10—滑閥

圖1 共軌噴油器滑閥結構示意

在噴油開始和結束過程中,噴油器滑閥是影響響應特性的關鍵因素,因此以滑閥中關鍵結構參數為主要研究點,通過對滑閥進油節流孔、滑閥節流孔、滑閥副油道的影響規律進行研究,以達到某噴油速率范圍為目標值,確定滑閥參數范圍。

2、仿真模型的建立和結構參數分析

2.1、仿真模型的建立

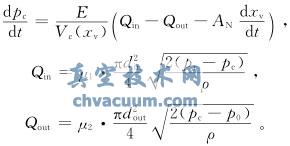

利用仿真軟件AMESim建立共軌噴油器仿真模型(見圖2)。在共軌系統中,由供油泵提供高壓燃油,經高壓油管,高壓燃油儲存在燃油軌中,電磁閥直接控制針閥升程進行噴射,噴油壓力與發動機轉速無關,因此在模型中用穩壓源代替高壓泵及燃油軌。模型主要包括針閥偶件、控制閥、電磁閥、高壓油路等。模型建立過程中作了以下處理:(1)不考慮噴油過程中的熱量傳遞,燃油溫度保持不變,取為40℃;(2)本系統結構件的容積視為剛性容積;(3)僅考慮電磁閥閥芯、針閥處的泄漏。

在仿真分析中主要用到以下方程。

噴孔流量方程:

![]()

式中:μh為噴孔流量系數;Ah為噴孔總面積;pinj為噴射壓力;p0為缸內壓力;ρ為燃油密度。

高壓油路內控制腔連續方程:

式中:pc為控制腔壓力;E為燃油體積彈性模量;Qin為控制腔進油量孔流量;Qout為控制腔回油量孔流量;AN為控制腔針閥受力面積;xv為針閥升程;din為進油量孔直徑;pr為軌道壓力;dout為回油量孔直徑;p0為回油壓力;μ1為進油量孔流量系數;Vc為控制腔容積;μ2為回油量孔流量系數。

圖2 共軌噴油器仿真模型

在相同軌壓、轉速、控制脈寬下進行仿真分析,對比不同進油節流孔、不同滑閥節流孔、不同滑閥副油道直徑對共軌噴油器一次噴射噴油量、噴油規律、一次噴射回油量及噴油響應時間的影響。

2.2、滑閥關鍵結構參數影響分析

2.2.1、進油節流孔影響分析

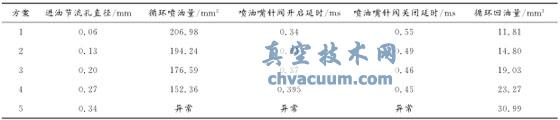

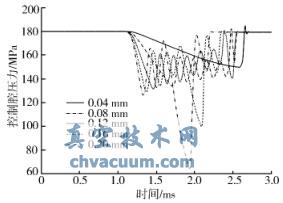

針閥進油節流孔與回油節流孔流量差決定了噴油嘴針閥開啟速度,這種帶滑閥設計的控制閥可以將滑閥進油節流孔設計在一個較小的范圍內,而在針閥關閉過程通過滑閥副油道打開來快速建立控制腔壓力,使噴油嘴針閥快速關閉。為了分析滑閥結構中進油節流孔變化對噴油性能的影響,設計以下進油節流孔徑方案,在其他結構參數條件不變的情況下,仿真分析不同進油節流孔直徑對噴油器循環噴油量、噴油規律、循環回油量、油嘴針閥開啟延時和關閉延時等性能的影響。方案和計算數據見表1。圖3示出了不同進油節流孔噴油規律。圖4示出了進油節流孔直徑對控制腔壓力波動的影響。

表1 不同進油節流孔方案仿真結果

圖3 不同進油節流孔噴油規律對比

圖4 不同進油節流孔控制腔壓力變化

計算結果顯示,隨著進油節流孔增大,噴油持續期變短,共軌噴油器循環噴油量減小,噴油嘴針閥開啟延時變長,關閉延時變短,循環回油量增大。原因是其他結構參數不變,電磁閥通電,回油節流孔打開,隨著進油節流孔直徑增大,有效的流通截面積增大,與進油節流孔直接接通的滑閥頂部環槽壓力下降速度變慢,由圖4不同進油節流孔控制腔壓力變化曲線得出,隨著進油節流孔直徑的增大,控制腔內壓力下降速率也降低,針閥開啟速度減慢,噴油嘴針閥達到開啟壓力的時間變長,因此噴油嘴針閥開啟延時增大。

當電磁閥斷電,回油節流孔關閉,隨著進油節流孔增大,滑閥頂部環槽壓力升高率提高,環槽壓力增大,達到使滑閥向下移動的作用力所需的時間縮短,即副油道與環槽接通的時間縮短,環槽內高壓燃油通過副油道迅速補充流入控制腔,加快控制腔油壓建立,使控制腔噴油器針閥關閉速度提高,關閉延時減小。

當進油節流孔達到0.34mm時,噴油異常,由控制腔壓力變化曲線可知,通過進油節流孔的流量大,在控制腔壓力還未達到針閥開啟壓力時,由于高壓燃油從進油節流孔流入迅速補充控制腔壓力,針閥無法開啟。

若要達到發動機目標噴油率,在一定噴油持續期內需要增大噴油量,這就要求在主噴期間能快速達到較大的噴油速率,所以為了獲得理想的針 升程曲線和噴油規律曲線,進油節流孔直徑應盡量取較小值。

2.2.2、滑閥節流孔影響分析

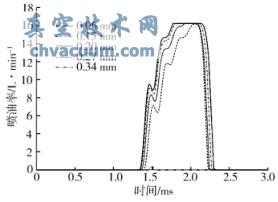

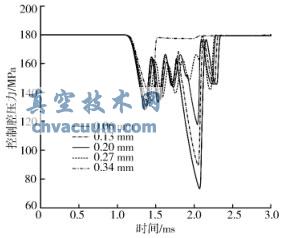

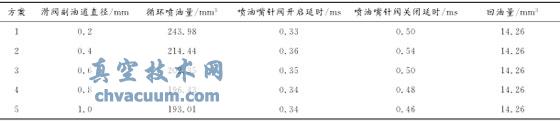

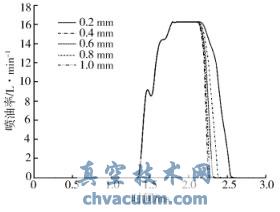

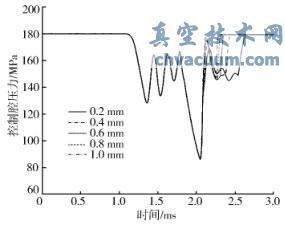

在滑閥設計中滑閥節流孔的設計是影響控制閥性能的關鍵參數,它的特殊性表現在噴油嘴針閥開啟過程,控制腔的高壓燃油通過滑閥節流孔流出進入低壓回油通道。在噴油嘴針閥關閉過程,通過進油節流孔進入環槽的高壓燃油會通過滑閥節流孔流入控制腔,所以在噴油器工作過程中它既是進油節流孔,也是回油節流孔,并且其尺寸范圍選擇與進油節流孔取值有密切關系。為了分析在噴油過程中滑閥節流孔直徑對噴油性能的影響,設置進油節流孔直徑為0.12mm,仿真分析了5種不同孔徑的滑閥節流孔在噴油器其他結構參數一定條件下對噴油器相關性能參數的影響。滑閥節流孔方案仿真結果見表2。不同滑閥節流孔的噴油規律對比及控制腔壓力的變化分別見圖5與圖6。

表2 不同滑閥節流孔方案仿真結果

圖5 不同滑閥節流孔噴油規律對比

圖6 不同滑閥節流孔控制腔壓力變化

計算結果顯示,隨著滑閥節流孔增大,共軌噴油器循環噴油量先增大后減小,噴油嘴針閥開啟延時與關閉延時減小,循環回油量增大。原因是滑閥節流孔直接與控制腔接通,在其他結構參數一定時,當電磁閥通電,回油通道打開,控制腔內高壓燃油通過滑閥節流孔流出,控制腔壓力下降,噴油嘴針閥抬起,噴油器開始噴油。在滑閥節流孔直徑小于等于進油節流孔直徑(0.12mm)時,滑閥節流孔流出的流量小于進油節流孔流入的流量,控制腔內壓力下降速率太小,達到針閥開啟壓力的時間太長,因此針閥無法達到最大升程甚至不能開啟,循環噴油量隨滑閥節流孔直徑增大呈漸增趨勢。

在滑閥節流孔直徑大于進油節流孔直徑時,雖然滑閥節流孔流通的截面積增加,但流通阻力系數會減小,所以滑閥節流孔有效流通截面積增大,減弱了滑閥節流孔的節流作用。控制腔內壓力下降速率提高,噴油嘴針閥開啟速度提高,達到針閥開啟壓力所需的時間減少,即開啟延時縮短,循環噴油量呈減小趨勢。

當電磁閥斷電,回油通道關閉,高壓燃油通過進油節流孔流入環槽,再通過滑閥節流孔流入控制腔,此時滑閥節流孔是進油節流孔。隨著其直徑增大,滑閥節流孔有效流通截面積增大,在噴油結束過程控制腔內壓力快速建立,關閉延時減小。

綜合考慮目標噴油率和循環噴油量,滑閥節流孔直徑宜選擇大于進油節流孔直徑的數值來提高針閥關閉速度,從而有效提高噴油器的液力響應速度。

2.2.3、滑閥副油道影響分析

在滑閥結構中設計副油道的主要作用是在噴油嘴針閥關閉過程,由于壓力差使滑閥向下移動接通滑閥副油道與環槽,環槽內高壓燃油通過副油道快速流入控制腔,使控制腔內壓力快速恢復至針閥關閉的壓力值。為了分析在噴油過程中滑閥副油道直徑對噴油性能的影響,設計了5種不同孔徑的滑閥副油道,在噴油器其他結構參數一定的條件下,分析滑閥副油道對噴油器相關性能參數的影響。不同滑閥副油道直徑方案仿真結果見表3。

表3 不同滑閥副油道直徑方案仿真結果

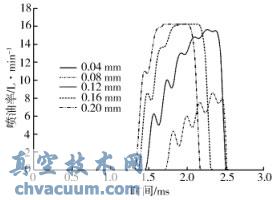

計算結果顯示,隨著滑閥副油道直徑增大,共軌噴油器循環噴油量減小,針閥開啟延時不變,關閉延時縮短,循環回油量不變。由圖7不同滑閥副油道直徑噴油規律對比看出,噴油嘴針閥在開啟過程不受滑閥副油道影響。原因主要是因為在開始噴油過程,控制器內壓力降低,滑閥受到滑閥彈簧向上的作用力與上面零件貼緊,副油道被封閉。由圖8不同滑閥副油道直徑控制腔壓力變化也可以看出,在噴油過程控制腔壓力下降速率不變,即針閥開啟延時不變。

圖7 不同滑閥副油道直徑噴油規律對比

電磁閥斷電,在噴油結束過程,由于滑閥節流孔的節流作用,環槽內燃油壓力比控制腔內燃油壓力建立得快,此時滑閥受到向下的作用力大于向上的作用力,即向下運動,副油道打開與環槽接通。環槽內高壓燃油一路通過滑閥節流孔流入控制腔,另一路通過直徑較大的滑閥副油道流入控制腔,隨著滑閥副油道直徑增大,控制腔壓力恢復速率加快,針閥關閉速度加快,噴油持續期縮短,噴油量減小。

這種滑閥設計在以達到目標噴油率為前提下,可以盡可能將副油道直徑取在一個較大值范圍,以加快噴油嘴針閥關閉速度,而且由于副油道只在針閥關閉過程接通,所以不影響噴油器循環回油量和針閥開啟響應速度。

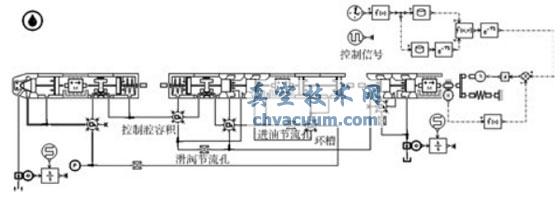

3、試驗驗證

在EFS高壓共軌試驗臺上進行高壓共軌噴油器試驗驗證。該試驗臺集成了高壓供油泵的驅動系統、低壓燃油供給系統和帶交互界面的電子控制系統(見圖9)。選用高壓供油泵、燃油軌、高壓油管與試驗共軌噴油器樣件組成試驗高壓共軌系統。采用單次噴射儀測量循環噴油量與噴油持續期,利用示波器存儲噴油規律與控制脈寬信號。試驗時兩個噴油器噴孔面積相等,1號噴油器為原始噴油器,2號噴油器為帶滑閥噴油器,分別進行噴油性能試驗對比,對噴油器控制閥設計進行驗證。

圖8 不同滑閥副油道直徑控制腔壓力變化

1—驅動系統;2—油濾;3—油箱;4—低壓油管;5—線束;6—柴油溫度傳感器;7—變量泵;8—油軌;9—噴油器;10—高壓油管;11—電子控制系統;12—壓力傳感器;13—單次噴射儀;14—示波器

圖9 試驗設備與測試系統示意

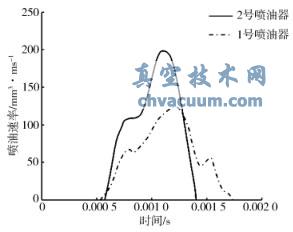

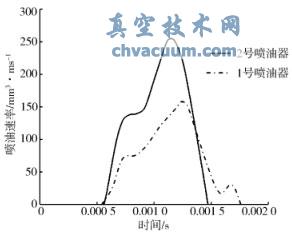

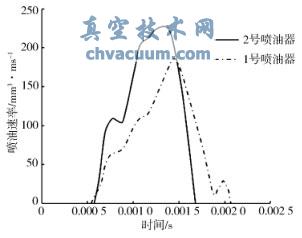

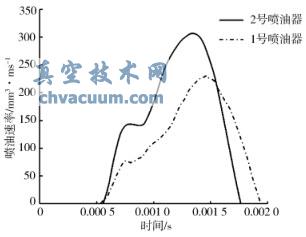

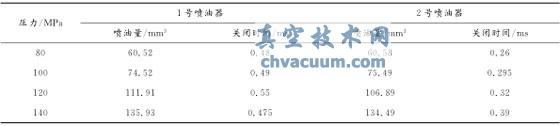

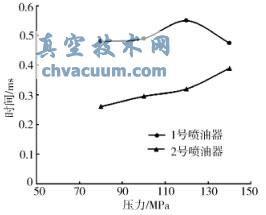

以達到相同噴油量為試驗目標,在相同轉速、軌壓、溫度等試驗條件下,通過調整控制脈寬使1號、2號噴油器噴油量一致,對比兩個噴油器不同壓力下的噴油規律(見圖10至圖13)。分析兩個噴油器在軌壓分別為80MPa,100MPa,120MPa和140MPa的響應特性,試驗數據見表4,兩種噴油器不同壓力下關閉時間對比見圖14。結果顯示,在達到相同噴油量時,2號噴油器的關閉時間比1號噴油器最大提高了45.8%。由試驗對比分析得出,帶滑閥結構的2號噴油器在相同壓力、相同噴油量時的響應更快。原因是在噴油器噴油結束過程,2號噴油器滑閥結構中的副油道打開,加快了控制腔內燃油壓力的建立,即加快了針閥關閉時間。

圖10 80MPa兩種噴油器噴油規律對比

圖11 100MPa兩種噴油器噴油規律對比

圖12 120MPa兩種噴油器噴油規律對比

圖13 140MPa兩種噴油器噴油規律對比

表4 兩種噴油器試驗數據對比

圖14 兩種噴油器不同壓力下關閉時間對比

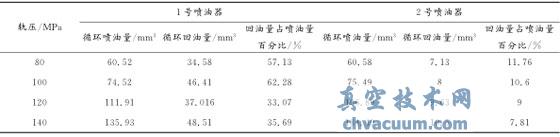

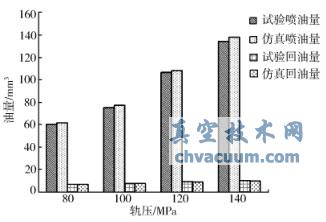

通過調整控制脈寬使兩個噴油器油量一致,測量噴油器在不同軌壓下一次噴射產生的回油量,試驗數據見表5。結果顯示,在循環噴油量相當的條件下,2號噴油器回油量明顯低于1號噴油器,燃油利用率更好,2號噴油器回油量占噴油量百分比也遠遠小于1號噴油器。具體原因是增大回油量孔直徑是提高噴油器響應特性的有效措施之一,而1號噴油器為了在不增大噴油持續期的前提下提高噴油量,必須提高噴油器響應時間,所以增大回油量孔直徑在提高噴油器響應特性的同時會造成噴油器回油量增大,并且隨著壓力的增高,回油量占噴油量的比例也增大。對于2號噴油器,增加滑閥結構,通過增大滑閥上的滑閥節流孔和副油道就可以提高噴油器響應特性,使噴油器循環回油量控制在較小的范圍內。

2號噴油器噴油量、回油量仿真與試驗的對比結果見圖15。2號噴油器仿真噴油量與試驗噴油量最大相對誤差為3.8%,仿真回油量與試驗回油量最大相對誤差為4%。由此驗證了仿真模型的準確性,證明了這種共軌噴油器控制閥設計是可行的。

表5 回油量試驗結果對比

圖15 2號噴油器噴油量、回油量試驗與仿真結果的對比

4、結論

a)若要達到發動機目標噴油率,在一定噴油持續期內需要增大噴油量,這就要求在主噴期間能快速達到較大的噴油速率,在噴油器其他結構參數一定時,進油節流孔、滑閥節流孔直徑應盡量取較小值,滑閥副油道取較大值,這樣可以獲得理想的噴油規律曲線;

b)在不同共軌壓力下,達到相同循環噴油量時,帶滑閥的2號噴油器的關閉時間比1號噴油器最大提高了45.8%,響應更快;2號噴油器一次噴射回油量占噴油量的百分比遠遠低于1號噴油器,驗證了這種帶滑閥設計的共軌噴油器在相同試驗狀態下響應更快,循環回油量更小,解決了共軌噴油器通過增大進、回油量孔流量提高響應時間而造成噴油器回油量增大的問題,提高了供油系統的效率,減少了發動機功率損失。