凝水压力控制阀的设计与数值研究

在船用凝汽式汽轮机凝水系统的设计与调试中,为防止凝水泵出现汽蚀,通常需要对凝水系统压力进行调整。为实现凝水系统压力的在线便捷调节,稳定凝水泵出口扬程及流量,设计了凝水压力控制阀。该阀采用二级节流的结构形式,可通过调整阀开度改变节流效果。通过公式计算得到了不同开度下凝水压力控制阀的调节性能,根据计算结果,控制阀满足设计要求。采用CFD流体计算软件对凝水压力控制阀进行三维数值模拟,验证计算的准确性。

船用凝汽式汽轮机的凝水系统主要包括冷凝器、凝水泵、水位调节系统等设备。其中水位调节系统主要包括排水阀、回水阀、控制器等,用于调节冷凝器水位,以保证不同工况下冷凝器水箱水位维持恒定。

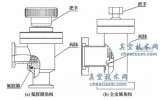

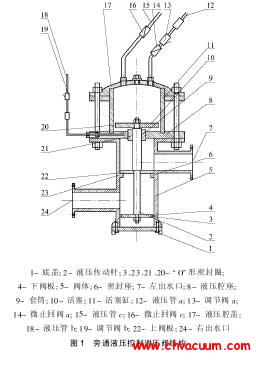

凝水系统如图1所示。汽轮机排汽在冷凝器内部经冷却后凝结为凝水并进入冷凝器水箱,水箱底部设有管路联接至凝水泵,凝水经由凝水泵增压后进入凝水管路。排水阀与回水阀由控制器逻辑控制,当水位过高时,排水阀开启,回水阀关闭,将水箱内多余的凝水排出;当水位不变或过低时,排水阀关闭,回水阀开启,凝水经由回水阀回到冷凝器中,使冷凝器水箱水位保持恒定。

图1 凝水系统示意图

在凝水系统中,由于凝水泵出口扬程较高,而冷凝器又处于真空环境,因此排水阀、回水阀设备前后的压差较大。在调节过程中当阀门开度过大时,会使凝水泵的流量迅速增加、扬程大幅下降,当扬程低至一定程度时凝水泵会发生汽蚀现象,导致凝水无法排出,更加严重时会造成设备的损坏。因此在排水阀与回水阀入口或出口处通常需要加装节流孔板,以增大管路阻力,避免上述现象的发生。

在凝水系统的调试过程中,工作人员往往采用固定式的节流孔板,即节流孔面积不可调,这就使得在调试中需要反复调整孔板大小,通过多次的试验方可确定最终孔板的大小,而每次的调整过程都需要关闭凝水泵,在节流孔板更换后进行重新开机,如此一来既增加了人力的投入,又占用了大量宝贵的调试时间,不利于快速有效的处理问题。根据上述存在的问题,本文提出了一种全新的设计———凝水压力控制阀,可通过手动在线调节,实现凝水管路阻力的连续变化,以快速寻找到最佳的节流效果。

1、凝水压力控制阀的结构与计算

1.1、凝水压力控制阀的设计要求

根据凝水泵性能参数,凝水管路总流量为10t/h,控制阀入口处凝水扬程为90m。根据系统设计要求与阀门的计算结果,控制阀应在流量基本维持不变的条件下使出口扬程达到50m左右,同时具备一定的扬程调节范围。

1.2、凝水压力控制阀的结构

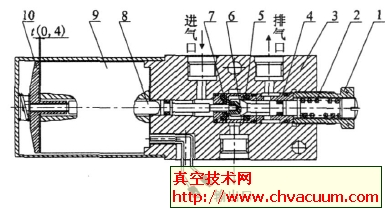

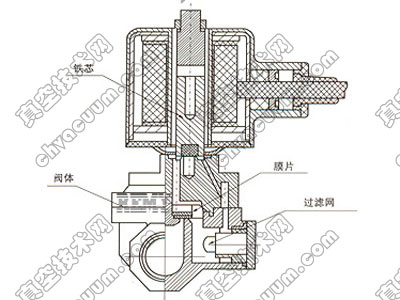

根据以上设计要求,对凝水压力控制阀进行了结构设计,如图2所示。控制阀主要由壳体、阀套、滑阀等零件组成。凝水经由进口进入控制阀,通过两级窗口的节流后,由出口流出。两级节流窗口布置于阀套上,其中第二级窗口为可调节窗口,通过旋转顶部的螺纹带动滑阀上下移动,可改变其面积大小,从而实现对凝水压力的调节,控制阀总开度为10mm。

图2 凝水压力控制阀结构设计图

1.3、凝水压力控制阀计算方法

凝水压力控制阀的节流过程包括两个部分,第一级由固定窗口完成,第二级由可调窗口完成。根据伯努利方程,对于第一级固定窗口的节流过程有:

式中:G1—流过固定窗口的凝水流量;P0—凝水入口压力;P1—固定窗口后压力;ρ—凝水密度;F1—固定窗口面积;Φ—流量系数。

同理,对于第二级可调窗口有:

式中:G2—流过可调窗口的凝水流量;P1—可调窗口前压力,即固定窗口后压力;P2—可调窗口后压力;ρ—凝水密度;F2—可调窗口面积;Φ—流量系数。

对于整个控制阀,凝水在流经固定窗口与可调窗口时的流量保持相等,有流量守恒方程:

G1=G2 (3)

假设控制阀入口压力不随控制阀开度而发生改变,则P0=90m;根据调节窗口型线,可知不同开度下调节窗口的面积F2,带入式(1)~式(3)则可求得不同调节窗口开度下凝水流量和出口扬程的变化关系。

1.4、凝水压力控制阀计算结果

由于联立方程本身并不封闭,因此需要再给出一定的边界条件。为考核凝水压力控制阀的调节性能,采用了两种计算方法:

1、出口给定设计扬程,求得不同开度时的流量;

2、给定设计流量,求得不同开度时的出口扬程。

图3所示为出口扬程为50m时,控制阀在不同开度下的流量。由图3可以看出,随着阀门开度的不断增加,调节窗口面积持续增大,所通过流量也逐渐增大,最大流量约为12t/h。

图3 不同开度下的流量(出口扬程为50m)

图4所示为流量保持10t/h不变时,不同开度下控制阀出口扬程。在开度4mm以下,由于调节窗口面积过小,控制阀无法达到10t/h,当开度在5~10mm时,出口扬程迅速增大,在调节窗口全开时,出口扬程达到最大,约为64m。

图4 不同开度下的出口扬程(流量为10t/h)

根据计算结果,在凝水流量为10t/h时,凝水压力控制阀的调节范围为0~64m;在控制阀开度为7mm时,其出口扬程为50m左右,达到了设计要求。