杯形阀阀盖焊接工艺

分析了杯形阀阀盖十字形和T 字形( I 形坡口) 焊接接头产生热裂纹的原因,制订了工艺改进方案,通过相关的试验验证,确定了防止热应力产生的有效措施。

1、概述

杯形阀是冶金行业转炉煤气全干法除尘系统配套的关键设备,具有除尘效率高、净煤气含尘量小、环保效果明显、节水节电和发电效率高等优点,其可靠性直接影响到煤气的回收数量和回收质量,直接影响到煤气柜压力的高低和煤气的泄漏量。杯形阀阀盖是焊接结构,焊接过程中焊缝上出现了裂纹。为了保证焊接质量,通过试验,制定了新的焊接工艺。

2、裂纹产生的原因

2.1、焊缝检验

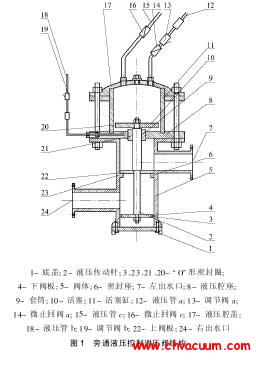

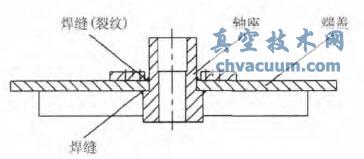

阀盖由端盖、轴座和筋板等组成,端盖的板厚为40mm,轴座壁厚为63mm。轴座与端盖之间采用十字形结构( I 形坡口) 焊接连接,接头是I 形坡口( 图1) 。阀盖组焊后,在端盖的焊缝表面有一处弧坑、角焊缝上侧焊趾与母材接口处有咬边现象,裂纹位于焊缝中心,围绕轴座一周,断口呈氧化色。经检验,裂纹的宽度为0. 12mm,焊接接头的热影响区晶粒比较粗大。采用光谱仪对母材和焊材进行化学成分分析( 表1) ,结果表明,母材为Q235 - B 碳素钢,符合GB 700 标准,焊材为J427,符合GB 5117 标准。从裂纹的位置、大小、色泽和走向等特征判断,其为热裂纹。

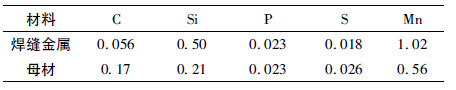

表1 材料的化学成分Wtmax%

2.2、原因分析

( 1) 焊接应力

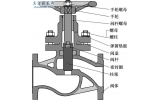

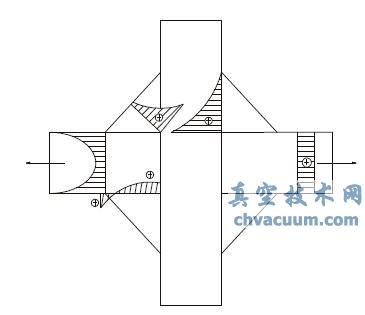

由于十字形接头和T 字形接头焊缝向母材过渡较急剧,因此造成应力分布不均匀,在角焊缝的根部和焊缝向母材过渡处,产生很大的应力集中。I形坡口的十字形接头和T 字形接头其应力集中更为突出( 图2) 。

图1 阀盖

(2) 表面缺陷

焊缝表面的弧坑、咬边缺陷不仅减小了焊缝有效的承载截面积,削弱焊缝的强度,由此产生很大的应力集中。当应力值超过缺陷前端部位金属材料的断裂强度时,材料就开裂,接着新开裂的端部又产生应力集中,使原缺陷不断扩展,直至焊接结构断裂失效。

图2 焊接应力

(3) 材料刚性

母材的厚度较大,焊接接头受焊接刚性拘束产生拘束应力,这种应力不仅与结构的刚度有关,而且与焊接顺序、构件自重及构件受到的载荷有关。

(4) 焊接结构

十字形和T 字形焊接接头采用I 形坡口使焊缝向母材过渡的截面尺寸有明显变化,其应力集中系数较高,所以I 形坡口焊接接头的疲劳强度较低。

(5) 焊接工艺

焊接时,焊缝区域由于受热面发生膨胀而承受压应力,冷却时受热面收缩承受拉应力。在拉应力和低熔点共晶联合作用下就形成了热裂纹。应力的大小与焊接输入热的多少等因素有关。不合理的焊接热输入使焊接接头热影响区晶粒粗大,焊缝和热影响区易产生热裂纹。

焊接接头的表面弧坑和咬边等缺陷是热裂纹产生的主要原因,焊接接头的应力集中是热裂纹产生的内因,焊接过程中工艺参数的控制是热裂纹产生的外因。

3、结语

端盖与轴座间焊接接头坡口结构改进后,通过采用合理的焊接规范和低氢焊接方法,提高了焊接质量,避免了热裂纹的再次发生,取得了满意的结果。