自动钨极氩弧焊在大型阀件上的应用

1、概述

核电站一回路系统中应用的阀门大都要求具有较高的安全等级、高温高压性能参数、相应的耐腐蚀性能和至少30a的使用寿命。这些阀门的阀体(壳体)一般采用整体锻造制成,但有的阀体受内腔加工或其他因素限制,则采用组焊结构。组焊结构的阀门对焊缝质量要求极为严格,其焊缝内部不得有超过标准要求的缺陷,熔敷金属应具有同基体材料一样的化学成分和金相组织,焊缝的力学性能和耐腐蚀性能必须达到基体材料的性能指标。这就要求选择适宜的焊接工艺方法,按照标准要求进行焊接工艺评定以确定焊接工艺参数,再通过精心的焊接施工,焊制出符合要求的合格产品。

2、阀件材料

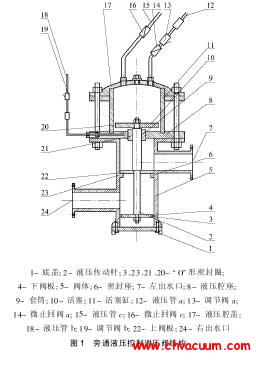

按照产品的工况系统要求,核1级阀门产品据法国标准RCC - M《压水堆核岛机械设备设计建造规则》进行设计制造。阀体和接管均为奥氏体不锈钢锻件,其技术要求参照RCC - M M3301,选用等效JB 4728 - 2000中钢号0Cr18Ni10Ti材料,其化学成分和力学性能对照见表1和表2。其阀体部件是由阀体与两端接管焊接组成。阀体与接管连接采用全焊透对接焊缝,焊缝厚度70mm,为单面U 形坡口。产品按照RCC - M S3000进行焊接工艺评定,焊缝全部进行射线、超声波及渗透检验,并达到JB4730规定的Ⅰ级焊缝要求。焊缝铁素体含量为4%~12%。

3、奥氏体不锈钢的焊接性

奥氏体不锈钢具有良好的耐蚀性, 较好的塑性和高温性能, 焊接性良好。焊接奥氏体不锈钢时,主要是其枝晶方向性强, 线膨胀系数大, 焊接冷却时收缩应力大, 容易出现热裂纹。当焊缝及热影响区在450~850℃温度保持一定时间后, 可能在晶界会析出C r的碳化物, 发生晶间腐蚀倾向。焊接接头残余应力较大时, 若在氯化物或氟化物等腐蚀介质中工作, 会产生应力腐蚀破坏现象。

0C r18N i10Ti钢是在18 - 8系列奥氏体不锈钢基础上加入Ti元素, 目的在于使Ti优先与C 结合而防止C与C r结合, 起到稳定化作用, 从而避免晶界缺C r而发生晶间腐蚀。由于Ti在高温状态下易氧化而烧损, 而N b 与Ti有相同作用, 所以常在焊缝金属中加入N b而代替Ti。

焊缝中当铁素体含量较高时, 若在350 ~500℃温度区间停留数十或数百小时, 则易出现“475℃”脆性。σ相析出脆化发生在奥氏体或奥氏体- 铁素体焊缝内, 纯奥氏体σ相析出的危险温度为650~700℃。σ相出会降低金属的塑性和韧性, 促使产生晶间腐蚀。

由于奥氏体不锈钢的导热系数小, 线膨胀系数大, 焊接时变形倾向增大。同时其导电率小(即电阻大) , 在焊接工艺上应尽量减小熔池过热, 避免形成粗大柱状晶, 采用小线能量及小截面焊道是有益的, 减小焊接电流有利于提高焊缝抗裂性能。

4、几种焊接方法的比较

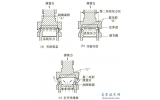

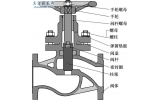

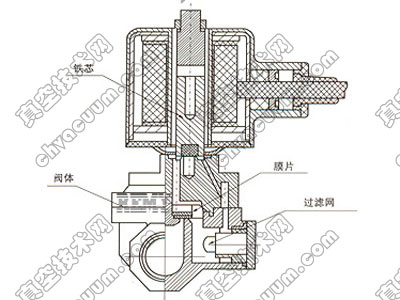

针对奥氏体不锈钢的焊接工艺特点, 分别采用了手工钨极氩弧焊、手工电弧焊、熔化极氩弧焊(MIG) 方法在模拟件上进行了工艺试验, 模拟件焊接坡口形式如图1 所示, 焊接位置为平位转动(1G) , 后两种工艺方法的打底焊均采用手工钨极氩弧焊。

手工钨极氩弧焊的突出优点是焊接熔池保护好, 电弧稳定、没有熔渣, 焊接接头组织致密, 综合力学性能好, 焊缝质量可靠。在焊接奥氏体不锈钢时, 焊缝耐腐蚀性特别抗晶间腐蚀性能较好, 适用于较薄工件的焊接。而焊接厚度70mm 的Ⅰ级焊缝, 则焊工劳动强度大、效率低下, 而且对焊工的技能要求较高, 焊接操作稍有不慎或不当, 即会在焊缝中产生超标缺陷。同时对焊缝的热输入增大。