核电厂高压安注气动球阀阀座密封性能研究

高压安注气动球阀的开启时间不满足规定的安全响应时间限值要求,故障源于预防性维修中更换了新的阀座密封。本文通过试验手段对新旧阀座密封进行材料对比性能检测,并通过有限元方法模拟计算与分析阀座密封失效机理,为彻底解决此类故障找到了有效的方法。

引言

某核电厂高压安注系统气体注射用气动球阀按照技术规格书设计要求,在接收到触发信号后10s内必须强制开启,以实现系统的安全功能。这项功能的有效性在核电厂正常运行期间都是通过定期试验来验证的。一旦强制开启时间超过10s,就必须要在限定的时间内完成维修并恢复正常功能,否则核电厂必须要在规定的时间内停堆检修以确保纵深核安全。在一次停堆大修期间该核电厂按照预防性维修大纲的要求对高压安注系统的气动球阀进行解体检修,更换了球阀阀座密封,当天的维修后试验是成功的。但在1个月后做定期试验时发现开启时间超时,经在线调整法兰力矩与间隙、再次更换新阀座密封等方式都未能解决阀门开启超时故障,最后通过重新使用换下来的旧阀座密封,试验全部成功。在原因查找过程中排除了维修程序、人因失误、气动执行机构功能等其他因素,最终确定是使用了最新采购的一批阀座密封问题从而导致故障的发生。本文的内容是在对新、旧两批阀座进行试验的基础上,分析研究高压安注气动球阀阀座密封的性能,揭示故障失效机理,从而为最终解决问题提供理论依据。

1、阀座密封的性能检测试验

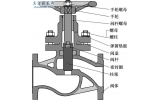

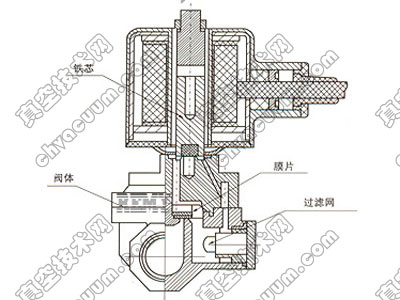

1.1、气动球阀的结构(图1)与工况介绍

该阀为8"class600级的核3级不锈钢对接焊气动球阀,整体结构如图所示。上部是气动执行机构,中间通过轭架与阀体相连,气缸杆与阀杆通过四方插口连接传递驱动力矩。球阀的结构为三段式,两边由螺栓紧固在法兰上,通过O形圈密封;中间是阀体,内部有316不锈钢球体,与球体紧密配合的是两个对称的聚甲醛阀座密封,阀座密封的外圆安装定位环,轴向与法兰口接触。该球阀上游是储气箱,内部有4.2MPa的压缩空气。球阀的密封原理就是单侧压力作用在球体上,通过球体挤压导致聚甲醛的阀座密封局部变形形成密封。当阀门接到触发信号时打开的过程中,需要克服单侧压力形成的摩擦力。

图1 高压安注气动球阀结构示意图

1.2、新旧阀座的材料性能检测与尺寸测量

新旧阀座密封材料均为聚甲醛,但聚甲醛材料有多种牌号,牌号不同则其内部组织结构和材料性能会有很大区别,需要进一步检测。与密封相关的材料性能参数主要是材料成份、压缩性能和摩擦性能。

1)材料的成份检测试验

(1)红外线检测:对新旧阀座密封分别进行材料的红外线检测,根据FTIR图谱的形状发现新旧阀座密封的图谱形状全是吻合的,可以判断成份都是聚甲醛材料(POM)。

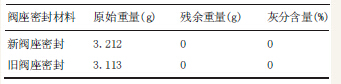

(2)灰分检测:聚甲醛是高分子材料,在高温下要进行分解,如果内部含有其他杂质能够从灰分中可以看出来。因此在新旧阀座密封上分别取等重量的样品,放到高温马弗炉中,在400℃的环境下经过3个小时的高温处理,再检验残余组,结果如表1所示,从检验结果来看,新旧阀座密封都没有夹杂其他成份。

表1 阀座密封材料的灰分

(3)DSC分析测试:①旧阀座密封的熔融起始温度和最大吸热温度分别为160.3℃和167.3℃,而新阀座密封分别为160.0℃和166.6℃,极细微差别。②旧阀座密封的熔融热为142.8J/g,新阀座密封为125.2J/g,比对完全结晶的POM的热焓约为325J/g,折算出旧阀座密封的结晶度约为44%,新阀座的结晶度约为39%,存在较小的差别。

(4)硬度测量:取相同规格的3份样品,进行单点洛氏硬度测量,结果如表2,可以看出新旧阀座密封存在约3%的差别,旧阀座密封稍硬一点。

表2 阀座密封表面硬度测试数据

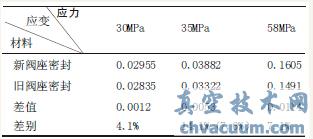

2)压缩性能试验

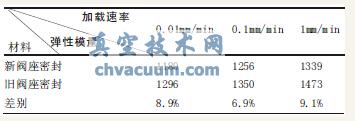

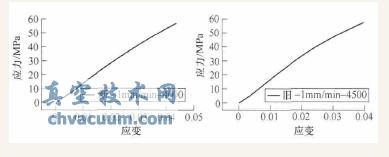

(1)短时压缩性能试验:根据GB/T1041-92《塑料压缩性能测试方法》对阀座密封进行破坏取样试验,并得出材料的应力-应变曲线数据。先进行相同加载速率压缩试验,发现相同加载速率不同载荷条件下,新旧阀座密封材料压缩性能变化不大;再进行不同加载速率压缩试验,新旧阀座密封材料弹性模量均随加载速率的增大而增大,变形量随加载速率的增大而减小。短时压缩性能试验数据对比如表3,短时压缩应力应变曲线近似为线弹性应力应变曲线,拟合后线弹性应力应变关系中的弹性模量对比新旧阀座密封材料短时压缩力学性能曲线如图2所示。通过短时压缩性能试验可以判断短时压缩新旧阀座密封性能相似,变形情况与试验限定载荷大小关系不显著,而与加载速率关系显著一些,加载速率增大变形量减小、弹性模量增大。

表3 新旧阀座密封加载速率短时压缩试验结果对比

图2 新旧阀座密封材料不同加载速率的短时压缩性能曲线

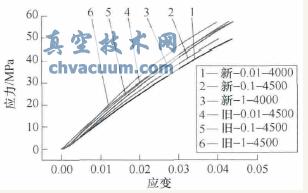

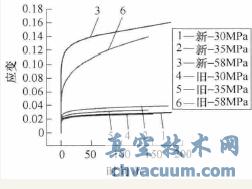

(2)长时间压缩性能试验:在常温下利用蠕变试验机,在不同压力条件下对新旧阀座密封材料进行了长时压缩性能试验,分别选择30MPa、35MPa和58MPa应力水平下进行,持续时间150h,各测得新旧阀座密封三组试验数据如表4。

表4 新旧阀座密封长时压缩应变

试验结果:新旧阀座密封变形与时间相关性特性相似,变形量随时间的增加而明显增大,当压缩时间达到170h后,材料压缩变形达到稳定状态;在相同载荷、相同受载时间条件下,新阀座密封的变形量略大于旧阀座密封,形变到达稳态时形量差别在4%~7.6%之间(见图3~图6)。

图3 新阀座密封长时压缩应变曲线

图4 旧阀座密封长时压缩应变曲线

图5 新旧阀座密封长时压缩应变曲线对比

图6 旧阀座密封修正数据与新阀座密封曲线对比

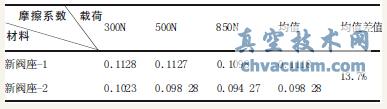

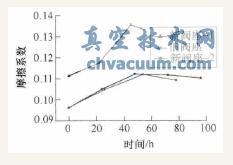

3)摩擦性能试验

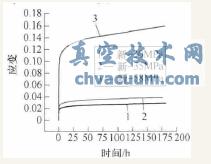

采用316不锈钢试件与阀座密封材料试件在摩擦试验机上对磨,结果发现材料摩擦系数相差很小,但发现转动摩擦系数与受载时间的相关性显著。表面粗糙度越大,转动摩擦系数越大,但是相同表面质量的新旧阀座密封试件摩擦性能基本一致。对新阀座密封取两个试件,新-1表面未进行打磨,新-2和旧阀座密封试件一样打磨光滑,新1与新-2差别见表5,新-2与旧阀座密封差别见表6,3个试件转动摩擦系数与时间相关曲线见图7。

表5 新-1与新-2不同表面粗糙度短时受载转动摩擦系数(fi=0)

表6 新-2、旧阀座材料长时受载转动摩擦系数(fi=i)

摩擦性能试验结果:阀座密封表面粗糙度对材料摩擦性能影响显著,新旧阀座密封表面质量相同时,短时摩擦试验测试的转动摩擦系数fi=0差别小于0.2%,长时压缩状态下的转动摩擦系数fi=w相差约0.8%。转动摩擦系数值随受载时间延长而增大,达到稳态时摩擦系数稍有下降且在某一稳定值。

图7 转动摩擦系数与时间相关曲线

2、出口侧密封有限元模型分析与计算

2.1、分析模型概述

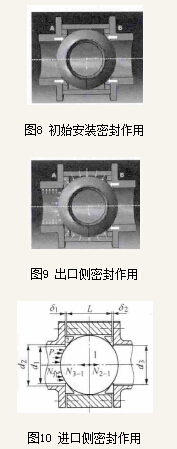

阀门初始安装时,A、B两侧没有压差时(如图8),由于阀门装配预紧力作用球体与两侧阀座密封接触,阀座和阀球承载取决于安装过程中的总体位移和预紧力。在运行期间阀门A、B两侧存在4.2MPa的压差,球体继续对出口侧产生挤压作用,有两种情况:一种进口侧阀座密封与球体分离,出口侧阀座密封承担全部密封功能,如图9所示,另一种是球体受到的作用力没有能抵消进口侧阀座密封的变形作用,进口侧阀座密封承担密封作用,如图10所示。

2.2、出口侧密封模型分析

1)基本尺寸与公式

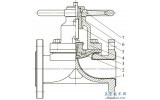

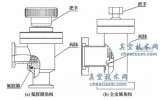

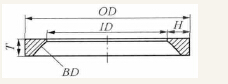

经三维坐标测量新阀座密封几何尺寸分别为(如图11):外径OD=202.3,内径ID=148.2mm,厚度H=27.05mm,宽度T=21.5mm,内表面曲面直径BD=245mm;旧阀座密封内表面曲面直径BD=250mm。球体外半径R=119.17mm。

图11 阀座密封外形尺寸

定义阀球受压后传递到阀座的挤压力为等效载荷,记为Pe,阀球转动后产生摩擦力,并形成转动摩擦力矩Mf。满足工况需求时,启动扭矩必须满足式(1)条件,

(1)

(1)

式中 Mq——阀门启动扭矩;I——阀球转动惯量(常数);a———球体转动要求的最小角速度。

式中 Pe——等效载荷;f——转动摩擦系数;R——阀球外半径;

g(θ)——阀球和阀座接触倾角的函数。

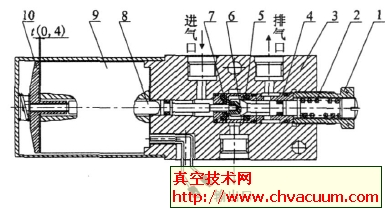

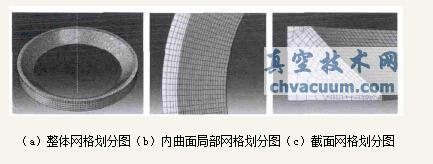

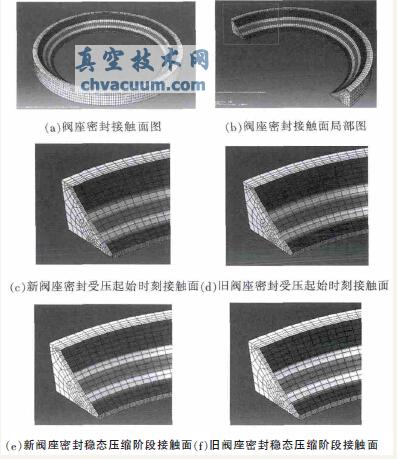

模型中阀球采用刚体分析模型,不需要划分网格;阀座部件类型采用可变形体,需要划分网格,网格单元类型选择C3D8R,8节点六面体线性缩减积分单元如图12所示。

图12 有限元模型网格划分

2)有限元模拟计算所用参数及计算过程:

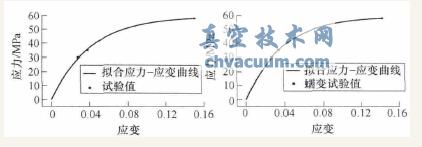

(1)材料力学性能参数:阀座密封受压变形情况与材料力学性能和受压时间长短相关,在有限元模拟计算过程中需要定义阀座的材料力学性能参数,短时压缩如图13所示,长时压缩如图14所示。

图13 新旧阀座密封短时压缩应变曲线

图14 新(左)旧(右)阀座密封长时压缩拟合应力-应变曲线

(2)转动摩擦系数:利用试验测得的新、旧阀座转动摩擦系数fi=w=0.11。

(3)启动扭矩分析计算过程:首先计算不同工况及参数条件下的等效载荷;模拟实际运行工况计算分析球阀启动扭矩。曲面直径同为245mm时,模拟接触面如图15所示。

图15 曲面直径相同时,新旧阀座密封接触面对比图(BD=245mm)

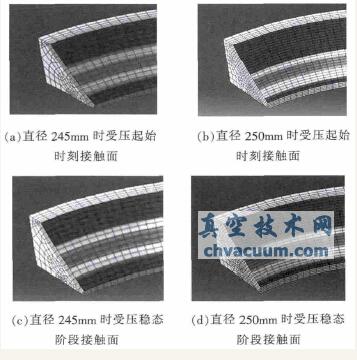

曲面直径不同,分别为245mm和250mm时,阀座密封模拟接触面情况如图16所示。

图16 曲面不同时,新阀座密封接触面对比图

(4)模拟试验与有限元分析对比验证:将计算结果和试验数据进行了对比,具体数据见表7。

表7 模拟试验与有限元所得启动扭矩对比

有限元计算的启动扭矩均大于试验测试的启动弯矩,两者的最大误差约为7.6%;鉴于计算分析模型与实际情况有一定的差别,7.6%的计算误差是可以接受的。

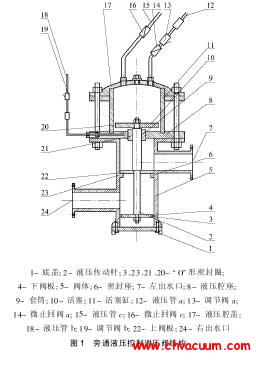

3、入口侧密封作用模型有限元分析

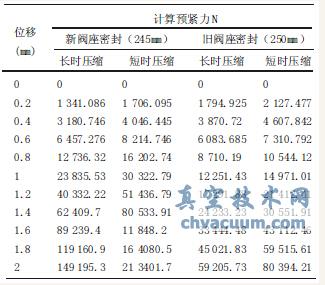

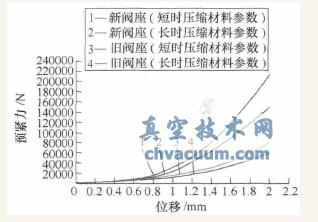

本节的分析模型的核心是明确不同预紧位移条件下,阀座密封几何、材料关系对阀门启动扭矩的影响。位移-预紧力分析有限元模型如图17,根据阀座与法兰的实际接触关系,限定阀座底面与法兰接触的实际接触面位移为0(左右方向),设置阀球向右位移量从0线性增加至1mm或1.5mm,计算阀球水平方向受力即为所求预紧力。实际装配结构为双阀座夹持球体,实际预紧位移量为此模型中阀球位移的约2倍。计算模型相当于模拟阀座预紧阶段总体位移0~2mm。计算条件:①新阀座密封(BD=245mm),材料参数为新阀座密封长时/短时压缩性能参数;②旧阀座密封(BD=250mm),材料参数为旧阀座密封长时/短时压缩性能参数。

图17 位移-预紧力关系分析有限元模型

计算的新、旧阀座位移-预紧力关系数据见表8,对应图形曲线见图18。

表8 位移-预紧力计算数据对比

图18 新旧阀座密封计算得到的位移-预紧力对比图

根据厂家给出的阀座预紧量,中间值为1.63mm(1.3~1.9mm),根据上述分析判断应属于进口侧阀座密封模型。在该预紧量下,新旧阀座密封的启动力矩相差大约一倍(旧阀座1612NM,新阀座3194NM),使用新阀座时阀门所需启动力矩已经超出气动头的驱动力矩,导致阀门无法开启。

4、结论

新旧阀座密封内表面曲率不同是造成新、旧阀座密封启动扭矩出现较大差异的核心原因,即新阀座封(BD=245mm)较旧阀座密封(BD=250mm)小5mm,是造成阀门在长时间运行后无法开启的核心因素,而且进口侧密封模式是主导模式。

后经与国外厂家交涉核实新一批阀座密封存在质量问题,主要是曲面直径尺寸偏小。因为过程中制造工厂变化了,质量控制环节出现管理漏洞,厂家召回这批备件并重新提供合格备件。此外,核电厂根据厂家提供的正确参数自行制定了验收测量程序,并研发出球阀模拟装置,对阀座密封备件逐一进行扭矩测试,合格方能验收,此问题得到了彻底解决。