帶爆破片外置全啟式安全閥設計

介紹了罐式集裝箱泄壓用帶爆破片的外置全啟式安全閥的工作原理、結構特點、主要零部件設計和材料選擇。

1、概述

目前,罐式集裝箱作為移動式壓力容器在我國石油和化工等行業中的需求日益增加。根據儲運液化氣體及特殊介質的需要,設計了在安全閥進口處安裝爆破片的外置全啟式彈簧安全閥( 以下簡稱安全閥) 。

2、外置全啟式安全閥的工作原理

安全閥正常工作時,壓力系統由爆破片保證密封。介質與安全閥隔開,避免安全閥彈簧接觸介質受到腐蝕。當罐內壓力升高超過允許數值時,爆破片爆破,安全閥開啟泄壓,當壓力降低到規定值時,安全閥關閉,罐車可以繼續暫運行。當罐車檢修時重新裝上爆破片,從而保護罐車的安全。

3、外置全啟式安全閥的結構特點

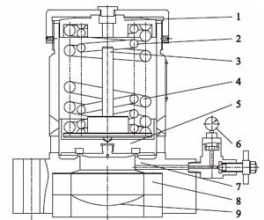

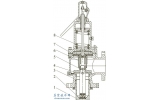

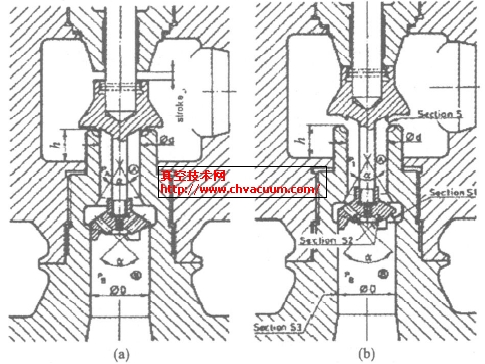

安全閥通過閥體法蘭連接在罐式集裝箱上,閥體的進口處連接有爆破片及配件,安全閥與爆破片之間的腔體連接壓力表,閥體內腔的下部設置閥瓣組件,閥體內腔的上部設置彈簧托,彈簧托與閥瓣組件之間設置組合彈簧,閥瓣組件上設置閥限位器( 圖1) 。

1. 彈簧托 2. 彈簧(小) 3. 閥限位器 4. 彈簧(大) 5. 閥瓣組件 6. 壓力表 7. 閥體 8. 爆破片裝置 9. 爆破片

圖1 安全閥與爆破片串聯組合裝置

4、外置全啟式安全閥的設計

4.1、彈簧

為改善彈簧性能,用兩個直徑不同的彈簧同心安裝,組成組合彈簧,即采用等變形并列式組合壓縮彈簧。組合彈簧承受的載荷較大,為避免支承面的過大扭轉和彈簧間的相互嵌入,保持各彈簧的同心度,彈簧做成左旋和右旋。彈簧受載荷后,總變形量與各組合彈簧的變形量相等,總載荷為各組合彈簧所受載荷之和,組合彈簧并緊時高度相等。

4.2、密封面比壓力

介質作用在閥瓣下方( 圖2) 。安全閥關閉狀態下,作用在密封面上的比壓力q密為

圖2 閥瓣受力

式中qmin———閥門關閉所要求密封面的最小比壓力,MPa

Q密———安全閥工作時的密封力,N·mm

d0———密封面內徑,mm

b———密封面寬度,mm

4.3、材料

(1) 根據安全閥的使用溫度、工作壓力和安裝系統內介質的腐蝕情況等閥體選用不銹鋼鍛造。

(2) 考慮材料的抗侵蝕性,閥瓣密封面選用聚四氟乙烯制造,使密封副能在較小的密封比壓下保持密封。

(3) 彈簧在較高應力下工作,材料表面受力最大,彈簧的綜合力學性能及材料表面質量對安全閥性能影響較大,選用硅錳彈簧鋼絲。

(4) 爆破片型式選為反拱刻痕型,材料選用不銹鋼。爆破片泄放量應不小于安全閥泄放量,爆破片爆破后的泄放面積應大于安全閥的進口截面積。爆破片在爆破時不應產生碎片、脫落或火花,以免影響安全閥的正常排放功能。

5、外置全啟式安全閥的性能試驗

爆破片試驗的升壓速率在≥30s 時間內將裝置入口壓力升到最小爆破壓力的90%,保壓≥5s。然后,穩定連續的增加壓力直至爆破片爆破或泄放后,觀察并記錄爆破片爆破壓力值。繼續升高進口壓力,當壓力達到安全閥整定壓力90% 以后,使升壓速率< 0. 01MPa /s。安全閥開啟排放后,進口壓力降低,安全閥重新回到密封狀態,這時壓力為密封壓力,保壓2min。檢查閥瓣與閥座的密封性能,無泄漏現象。

6、結語

裝有爆破片的外置全啟式安全閥既有爆破片與安全閥的雙重優點,又保證了罐式集裝箱的安全運行,特別適用于運輸易燃、易爆和劇毒等化工產品。