强制密封球阀流场模拟分析及优化

强制密封球阀是天然气站场计量装置中的重要设备,为了提高经济效益和加快工程建设进度,阀门制造企业纷纷加入到强制密封球阀的试制中。在产品试制过程中,可利用Fluent软件对强制密封球阀进行流场分析及结构优化。采用Solidworks三维软件对强制密封球阀内部流道进行建模,并运用Fluent软件对球阀全开时的流场进行模拟分析,分析结果表明,阀内流场分布较为均匀合理。

随着中国石油天然气管道建设的快速发展,对油气管线设备的需求也急剧增加。然而目前大多数关键设备依然以进口为主,不但增加了建设成本,同时也制约了管道建设的快速发展。其中强制密封球阀作为天然气站场计量装置中的重要设备,目前90﹪的用量依赖进口。随着“十二五”的发展,强制密封球阀用量增大,为了提高经济效益和加快工程建设进度,阀门制造企业纷纷加入到强制密封球阀的试制中。在产品试制过程中,可利用Fluent软件对强制密封球阀进行流场分析及结构优化,为强制密封球阀的结构设计提供指导和参考。

1、流场分析

1.1、流场模型

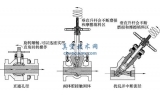

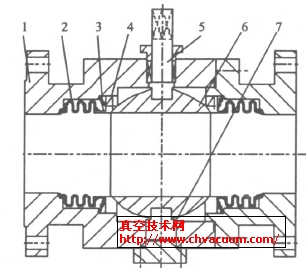

强制密封球阀为切断类阀门,用于计量装置中且长时间处于全开启状态。该阀在实际使用过程中无法检测阀内介质实际流动状态。可利用Fluent软件对阀内流场进行模拟分析,并依据分析结果对阀内流道进行优化。本文采用Solidworks三维软件对PN150、DN400强制密封球阀全开时阀内流道进行建模。为了便于建模和分析,对不重要的结构进行了适当合理的简化。

1.2、湍流模型

常用的CFD计算模型主要包含质量守恒方程、动量守恒方程组、能量守恒方程、湍流方程组等。对于不同形式的管道内流场数值模拟,其质量守恒方程、动量守恒方程组、能量守恒方程基本上是一致的,真空技术网(http://www.jnannai.com/)认为主要区别体现在湍流方程组上,即不同流动形式描述其湍流模型有所不同,常见的有标准k-ε模型、改进的RNGk-ε模型、标准k-ω模型等,其中标准k-ε模型通常用来描述常规管道内部流体流动。

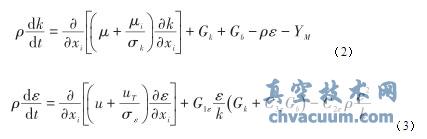

标准k-ε模型主要包含了湍流动能k方程和湍流耗散ε方程,需要求解两个变量,即湍流动能k和特征长度尺寸l,该模型是在实际工程分析中最常采用的模型。标准k-ε模型是半经验公式,其中假设湍流交换系数μi为

应变量k与ε由微分方程控制,有

因式(2)、式(3)中Gb为忽略重力作用的湍流生成项,其值为0,故式(2)、式(3)变化为

1.3、球阀全开时流场分析

在Fluent软件中,选取标准k-ε湍流模型和压力耦合方程组的半隐式SIMPLEST算法。设置边界条件时忽略流体介质重力和热传导的影响,在阀门进口端设置压力边界条件,绝对压力值为15MPa,出口端设定为自由出流,设置液固界面为滑移界面,并以进口端作为初始化条件进行计算。

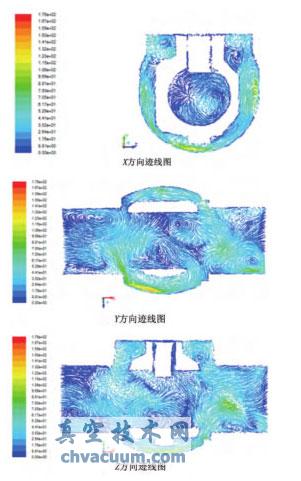

经Fluent模拟得到了阀门全开时的流场分布,如图1所示。沿X方向阀内流道速度分布较为合理,由于两侧流通面积较小,故流速偏大,与实际情况相符;沿Y方向阀内流道局部有漩涡存在,但作用影响较小,在靠进口端底部处的流速局部较大,有利于清理底部积累的杂质;沿Z方向流场分布未出现较大波动,阀底部流速较大,形成自清理功能,由此可见阀内的流场分布合理。

图1 阀门全开时流道速度迹线分布

1.4、流量系数计算

根据《通用阀门流量系数和流阻系数的试验方法(JB/T5296-1991)》以及《工业过程控制阀第2-3部分:流通能力试验程序(GB/T17213.9-2005)》,在阀前添加5D的直管段,阀后添加10D的直管段进行建模。

依据标准的要求,在Fluent中设置进口端绝对压力为100kPa,出口端压力为0,选取试验介质为常温水,密度为998.5kg/m3,其他条件保持不变。经模拟分析得到阀门流量为908.86kg/s。

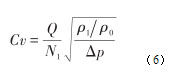

根据《工业过程控制阀第2-3部分:流通能力试验程序(GB/T17213.9-2005)》第9.3中的计算公式,可计算出阀门流量系数Cυ

对于规定温度范围内的水,ρ1/ρ0=1,N1=0.0865,Q=3277.8m3/h,Δp=100kPa。代入公式中计算得Cυ≈3789.36,表明当阀门全开时其流量系数接近于直管段,符合设计思想。

2、阀座结构优化

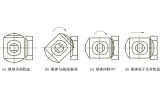

强制密封球阀刚开启时,球芯先脱离阀座密封面,然后旋转至90°时阀门完全开启。在阀门刚开启并脱离阀座密封面时,由于间隙太小,流通面积较小,此时在全压差下介质通过该流通截面时局部的流速较大。若介质的流态分布均匀合理,对密封面产生均匀冲刷,可有效延长阀门密封面的使用寿命,还可以形成自清理功能;若密封面处冲刷不均匀,局部冲刷严重,经过多次启闭后阀门泄漏的风险加大。因此,需对阀座结构进行优化分析,初步设计了3种阀座结构,即弧形、斜形和阶梯形,采用Solidworks建模后,分别导入Fluent软件中进行流场模拟,根据模拟分析结果选出较为合理的方案。分析时,3个方案的边界条件在Fluent软件中保持不变。

对比分析3种阀座结构得知,在弧形结构中流道流速变化较大,且沿四周方向变化明显,流场的分布不规则,会造成流动的严重紊乱,对结构造成振动并产生局部冲刷形成凹坑,不利于阀门的长期使用;在斜形结构中,流场分布相对合理一些,但介质未平滑流过;在阶梯形结构中,流场分布与斜形结构流场分布类似,但在靠近球芯密封面处流态分布更合理一些,形成均匀冲刷,有利于延长密封面使用寿命。经综合分析,真空技术网(http://www.jnannai.com/)认为阶梯形结构阀座相对较为合理,在实际制造时采用了该结构,并申请了专利,已授权。

3、结论

(1)针对强制密封球阀进行了全开时流场模拟分析。由模拟分析结果可知,流场分布较为合理,可长期有效的运行。

(2)根据标准规定,模拟了试验条件下阀门流量系数的测定方法,得知流量系数为3789,接近直管道,满足使用要求。

(3)通过模拟分析,优化了阀座的结构,改善了开启时介质对球芯密封面的冲刷,有效地延长了阀门的密封寿命,为强制密封球阀国产化研究提供了参考。